Teardrop Bau Logbuch (BLog)

Hier geht es gleich ganz runter zum letzten Eintrag.

Inhalt

Holz kommtLängsspanten bauen

Seiten bauen und beplanken

Fahrgestell

Bodenplatte

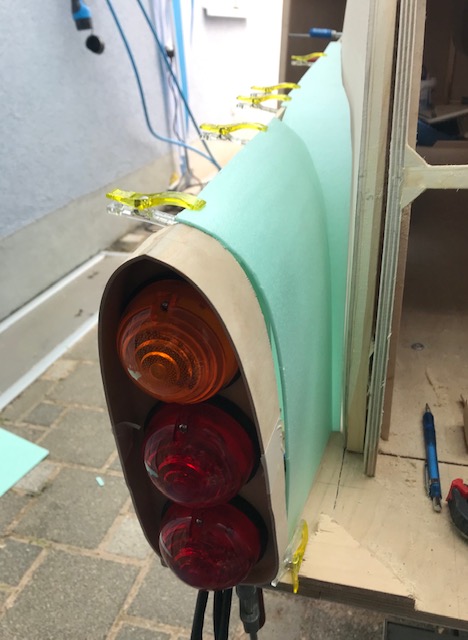

Aufstellen, von Seiten und Hauptspant / Rückleuchten

Alu-Kotflügel anpassen

Ausschnitte Hauptspant

Anpassen Pantry/Schrankboden

Vordere Ablage

Div. Querstreben

Dachbeplankung

Türen ausschneiden

Schmiegen

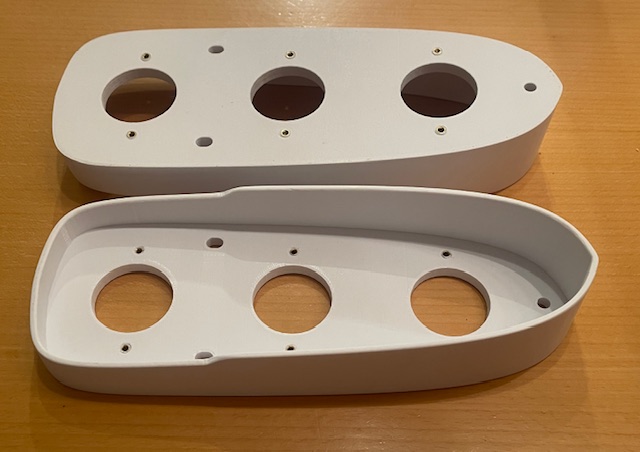

Bau Rückleuchten

Dachlukensüllrand

Zweite Türe ausschneiden

Hintere Kotflügel

Heckklappe aufschneiden

Pantry Unterschrank

Radkästen innen

Dachluke

Aufplanken

Klarlackieren

Grün lackieren

Wasserabläufe Heckklappe

Fenster

Heckverschluss, Schwalbennester

Fronten für Pantry

Lattenrost

Verkabelung

Türgriffe

Matratzenschaumstoff

Aufsteller für Heckklappe

Bezüge

Außenspiegel

Dichtungen

1. Ausfahrt

Pantry Oberschränke

Fußsack

Gardinen/Türmechanik

Aufsteller für Dachluke

Kederschienen/Vordach

Galvanisieren der Rückleuchten

Superleggera

Drehstromlichtmaschien für den Triumph

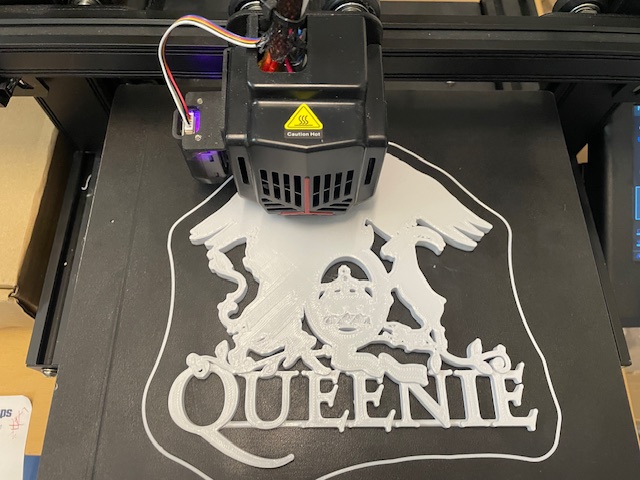

Queenie-Logo

14.7.2021 Das Holz kommt an

^Anhängelasten sind eingetragen, aber die Kupplungsbauer sind noch bis September ausgebucht. Das Fahrgestell ist bei Echtermann bestellt und soll irgendwann zwischen Mitte August und Mitte September fertig werden.

Dafür habe ich wider Erwarten mein Holz (Flugzeugsperrholz!) von ThomaBalsa ganz fix per Spedition bekommen. Die Plattengröße, die ich dort bekommen konnte, war allerdings 1.50m x 1.50m und nicht die sonst üblichen 1.20m x 2.50m. Geht aber auch. Das kam also heute an. Jetzt kann ich also schon mal bis zu einem gewissen Grad aktiv loslegen! Leider hatte ich abends nur noch Zeit, das Holz in der Garage von der Palette zu nehmen und senkrecht zu stellen. Die horizontale Lagerung wäre zwar viel besser als die vertikale, da sich bei ersterer eine eventuelle Welligkeit gerade der dünnen Platten plattdrückt wohingegen die vertikale Lagerung Welligkeit eher fördert. Aber in der Garage ist dafür leider kein Platz.

15/16.7.2021

Lagern

Das Holz wird erstmal zum Lagern mit Zwingen zusammengehalten. Dadurch kann der Welligkeit auch recht gut begegnet werden.

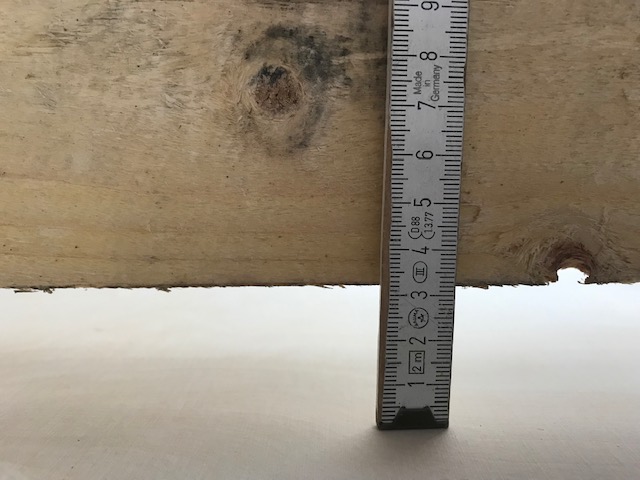

Durchbiegung der Bodenplatten ermitteln

Als zweites interessiert mich die Durchbiegefestigkeit des Sperrholzes. Also wird mal nachgemessen: Erstmal im Abstand von 80cm zwei Holzleisten auf den Boden. Das entspricht später dem Abstand der metallenen Rahmenquerträger des Fahrgestells. Dann habe ich mit 100kg mittig belastet und über die gesamte(!) Länge eine Holzlatte gelegt. Hierbei biegt sich das Holz natürlich in der Mitte nach unten und außen nach oben hoch. Das nachgemessene Maß (5mm Durchbiegung der unbelasteten (Eigenlast) 6mm Platte und 32mm bei 100kg Last sowie unbelastet so gut wie keine Durchbiegung bei der 12mm Platte und 11mm bei 100kg Last) ist daher etwa doppelt bis dreifach so groß wie die eigentliche Durchbiegung. Als erster Anhaltspunkt OK, aber dennoch etwas zu ungenau, um damit zu rechnen. Also die Leisten so weit wie möglich auseinander (ca. 1.40m), sodass fast nur die Durchbiegung und nicht die Aufbiegung an den Seiten gemessen wird. Für die 6mm Platte ist das zuviel, daher wurde das nicht mehr gemessen, aber die 12mm Platte hat sich bei 100kg mittiger Belastung plus ca. 18kg Eigenlast 34mm durchgebogen.

Damit lässt sich rechnen, wenn man bei den Bauingenieuren die richtige Formel klaut: Platte, punktuell belastet, zweiseitig beweglich(!) gelagert. Dann ergibt sich ein Elastizitätsmodul von rund 10000.

Rechnet man das dann auf eine an den Rahmenträgern befestigte(!) 12mm Platte um, so ergibt sich eine Durchbiegung von nur noch 2.1mm bei 100kg Punktlast und 0.7mm bei Streckenlast. Damit bin ich schon sehr zufrieden. Da es sich aber letztendlich sogar um eine allseitig eingespannte Platte handelt, wird die Durchbiegung noch weniger werden.

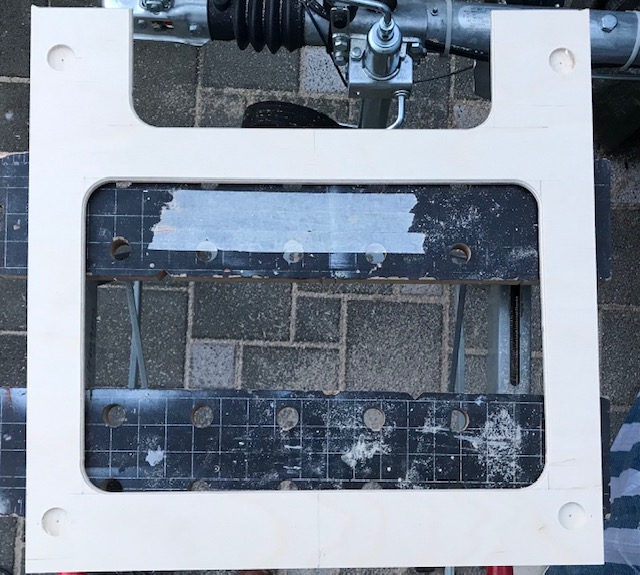

Bodenplatten/Bauplatten vorbereiten

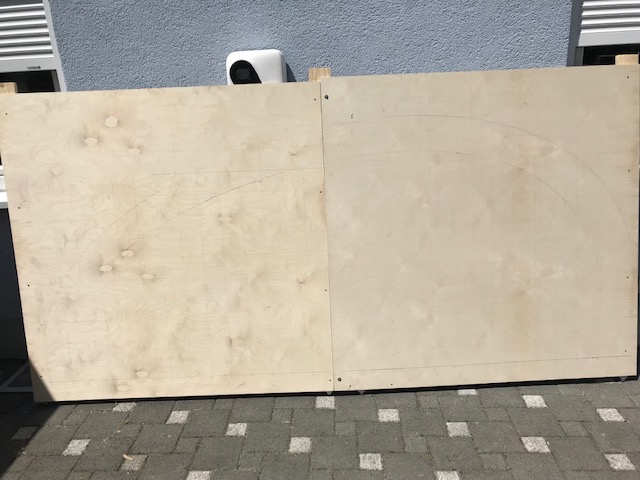

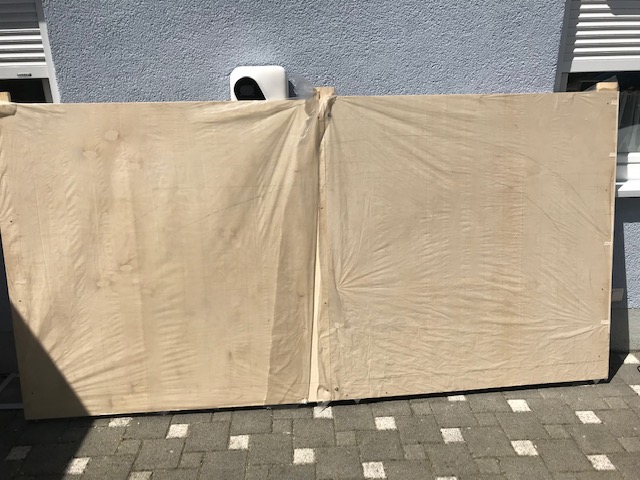

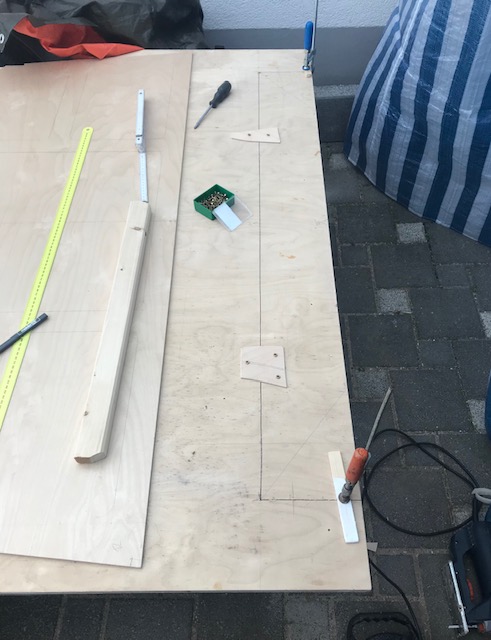

^Die Bodenplatten sollen auch als Bauplatten dienen, auf denen insbesondere die gebogenen Längsspanten hergestellt werden sollen. Hierzu sollen zwei Platten nebeneinander ausgerichtet und aneinander befestigt und mit einem Koordinatensystem versehen werden. Darauf soll später noch durchsichtige dicke Plastikfolie, um einerseits zwar das Koordinatensystem noch erkennen zu können, andererseits aber auch ein Verkleben zwischen Werkstück und Bauplatte zu verhindern.

Da die Bauplatte damit 3m x 1.5m groß und sehr unhandlich wird, werde ich sie zweigeteilt bauen, damit ich sie abends bei Nichtgebrauch wieder auseinander und in die Garage stellen kann. Das mit dem Stellen ist auch unhandlich und die Platten leiden, wenn man sie über Pflaster und Garagenboden schiebt. Daher kommen pro Platte noch an Unterstützungshölzer je zwei Rollen. Damit kann ich die Platten hin und herrollen; ist trotzdem etwas wabbelig, aber funtioniert.

Nebenbei bekommt man schon einen ersten Blick aufs Werkzeug

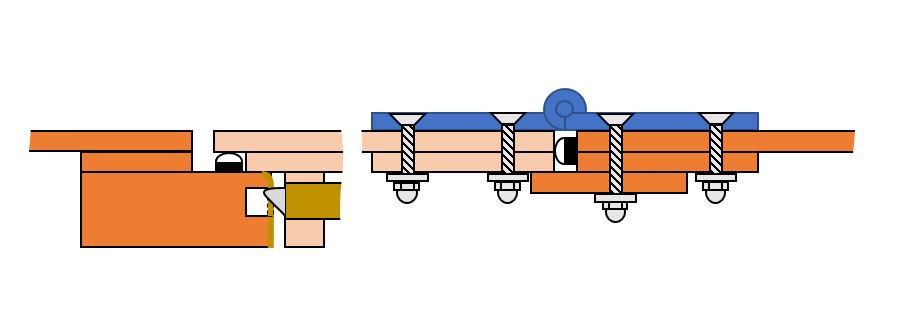

Abgebildet ist die linke Platte. Rechts steht die untergeschraubte Platte zur Hälfte vor. Darauf kommt abschraubbar die rechte Platte. Hierzu werden M6 Rampa-Muffen in die Latte eingedreht. Zusammengebaut sieht das so aus:

Natürlich wird der Bau auf den Platten Spuren hinterlassen; insbesondere Löcher von diversen Befestigungsschrauben. Diese werden dann am Ende etwas größer aufgebohrt und mit eingeklebten Dübeln verschlossen. Wenn die Bodenplatte so dreckig sein wird, dass sie auch durch Anschleifen nicht mehr ansehnlich wird, bekommt sie halt einen farbigen Anstrich oder Bodenbelag.

Koordinatensystem anzeichnen

Die Platten werden im relevanten Bereich mit einem 10x10cm Raster als Koordinatensystem versehen. Der Nullpunkt ist 10cm nach oben und 10cm nach rechts von der linken unteren Ecke aus gesetzt. Die linke Platte hat schon ihr Koordinatensystem, für die rechte war noch keine Zeit, da ich heute im Hymer Museum war, um mir noch ein paar Oldies aus der Nähe anzuschauen, mir Details anzusehen und ggf. noch die ein oder andere Inspiration zu holen.

18.7.2021

Die zweite Platte bekommt ihr Koordinatensystem.

Ein letztes Mal die Entwürfe ("Risse") der Längsspanten überprüfen, die Liste der Punkte ausdrucken und die Koordinaten auf den Bodenplatten anzeichnen. Dann werden die Punkte mit einer als Strakleiste umfunktionierten Buchenholzleiste (5x20mm) ausgestrakt. Ein paar Pflastersteine helfen dabei und noch besser ist, wenn eine zweite Person hilft.

Wenn alles angezeichnet ist, wird Plastikfolie auf die Bodenbretter getackert und seitlich mit Klebeband fixiert (damit kein Wind druntergreifen kann). Die Plastikfolie soll verhindern, dass später die Längsspanten beim Verleimen an den Bodenplatten festkleben.

Am späten Nachmittag noch Fixierklötzchen für die Längsspanten erstellt und montiert: Aus ca. 4cm dicken Lattenresten Stücke von ca. 7cm Länge geschnitten, etwa mittig ein 3mm Loch gebohrt und eine 4mm Schraube soweit reingedreht, dass sie unten gerade mit der Spitze heraussschaut. Dann an geeigneter Stelle an die Bogenlinie außen(!) ansetzen und andrücken, sodass in der Bodenplatte ein Abdruck der Schraube zurückbleibt. Dort ein 3mm Loch bohren und jetzt kommt ein kleiner Trick: das Fixierklötzchen aufsetzen, 90° entgegen dem Uhrzeigersinn drehen, festschrauben. Das Fixierklötzchen wird nun noch ein wenig lose sein. Daher nun 90° im Uhrzeigersinn drehen und damit festziehen.

So hatte ich es damals gemacht; siehe aber die Anmerkung ganz unten "Was ich nächstes Mal anders machen würde": Die Klötzchen sollten mit passendem Abstand INNEN(!) angebracht werden, da sich die Leisten VIEL VIEL leichter von der Mitte aus an die Klötzchen heran ziehen lassen, als zu probieren, sie als Pack vorgebogen in den Halbkreis reinzuzwängen.

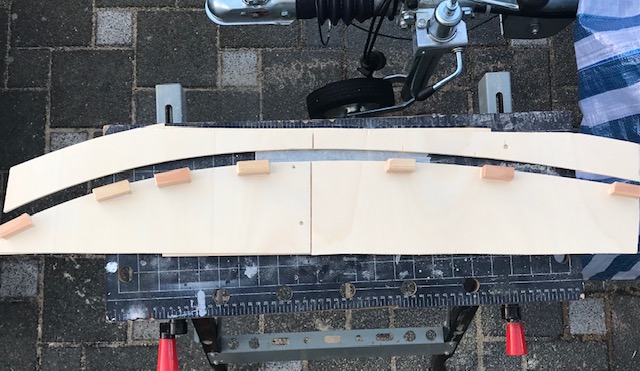

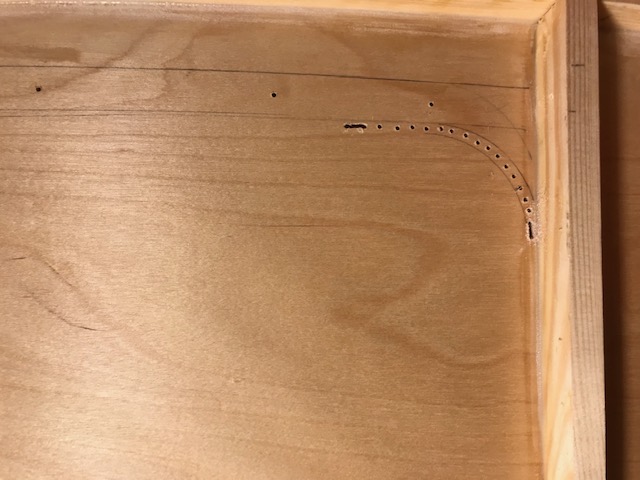

Die rechte Platte sieht danach so aus:

Man erkennt den Verlauf der äußeren und inneren Längsspanten, die praktischerweise beide gleichzeitig verleimt werden können; sofern man genug Schraubzwingen hat.

19.7.2021

Heute habe ich in der Mittagspause noch schnell die Leisten für die Längsspanten gekauft: 5 x 40m für die Inneren und 5x20mm für die äußeren. Die Spanten werden aus 4 bzw. 5 Lagen verleimt.

Abends dann die 5x40 Leisten für den ersten Innenspant Spant abgelängt:

| Aussen (5 Lagen 5x20) | Innen (4 Lagen 5x40) | |||

| Leiste Nr. | Länge (cm) | Leiste Nr. | Länge (cm) | |

| 1 | 186 | 1 | 37 | |

| 2 | 200 | 2 | 200 | |

| 3 | 200 | |||

| 3 | 93 | |||

| 4 | 200 | 4 | 62 | |

| 5 | 93 | 5 | 200 | |

| 6 | 175 | |||

| 6 | 70 | |||

| 7 | 186 | 7 | 137 | |

| 8 | 130 | 8 | 200 | |

| 9 | 100 | |||

| 9 | 130 | |||

| 10 | 186 | 10 | 200 | |

| 11 | 70 | 11 | 200 | |

| 12 | 37 | |||

| 12 | 200 | |||

| 13 | 186 |

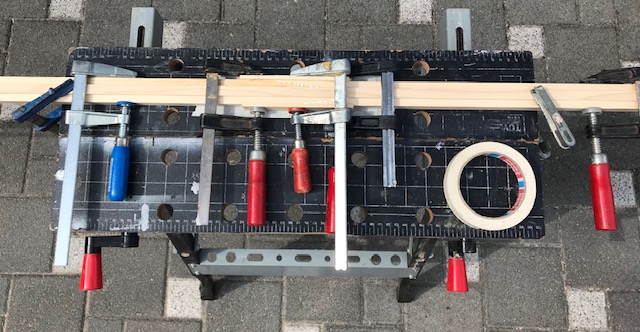

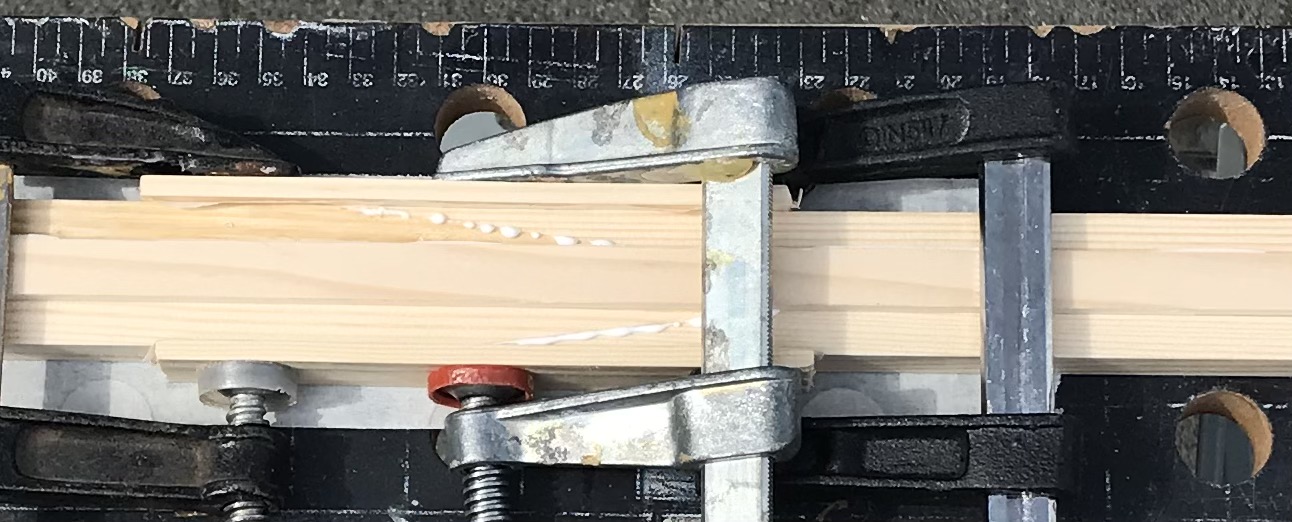

Dabei sollte man darauf achten, dass die Stoßstellen gleichmäßig über den Spant verteilt sind und sich nicht an einer Stelle häufen. Danach mit West Epoxy und langsamem Härter (Verhältnis 5+1) in vier Schichten verleimt. Biegen, längs ausrichten und Kleben gleichzeitig; dabei auch noch darauf achten, dass die Leisten auch gleich hoch ausgerichtet sind (Tipp: Im Bild sieht man dafür einen Stein). Es dauert zwar, lässt sich aber dennoch alleine ohne Hilfe schaffen. Auch hier bewahrheitet sich Bootsbauerregel Nr. 1 wieder einmal: Man kann nie genug Schraubzwingen haben:

Da hier alle meine Zwingen zum Einsatz gekommen sind, muss ich leider darauf verzichten, beide Spanten (einen äußeren und einen inneren) gleichzeitig zu verleimen.

Den Kleber habe ich mit der Rolle aufgetragen. Morgen werde ich sehen, ob das ausreichend war. Ansonsten war das zum üben, die Rolle fliegt raus und ich muss satter auftragen.

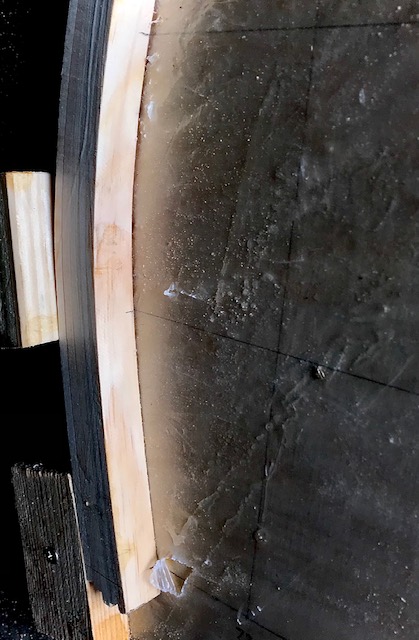

20.7.2021

Heute am frühen Morgen war der Bogen durchgetrocknet. Bis auf ein paar kleine Stellen ist das Epoxy überall herausgequollen. An einer Stelle war nicht genug Epoxy drauf, da habe ich in die Ritze nochmal Epoxy mit der Spritze nachgefüllt und dann wieder die Zwinge draufgesetzt. Das Auftragen mit der Rolle war doch nicht ganz schlecht. Ich muss nur darauf achten, nicht zu sparsam aufzutragen.

Daraufhin konnte ich dann die Zwingen entfernen und den Bogen herausnehmen.

Das Ablösen von der Plastikfolie funktioniert hervorragend.

Ich habe den Bogen dann nur oben mittig nochmal angeklemmt, um das Zurückbiegen zu beurteilen, da ich ja nicht mit zusätzlicher Vorspannung verleime: Er biegt sich an beiden Enden 2cm auseinander, lässt sich aber problemlos auch wieder um die 4cm zusammendrücken.

In der Mittagspause habe ich eine Außenspant geleimt (der hat 5 Lagen). Diesmal habe ich zunächst mit der Rolle Epoxy aufgetragen und danach mit dem Pinsel nochmal etwas mehr. Das geht besser. Gegen Abend ist auch der Spant durchgehärtet.

21.7.2021

Für Nummer drei die Leisten abgelängt und alles zusammengeleimt.

22.7.2021

Der vierte Längsspant ist heute entstanden, aber noch nicht ganz durchgetrocknet. Die anderen drei müssen schonmal provisorisch für eine Stellprobe herhalten.

26.7.2021

Noch 15x5 und 10x5 Leisten gekauft, die oben auf die äußeren Bögen geleimt werden, um die Schmiege besser ausarbeiten zu können.28.7.2021

Aussenspanten an der Oberseite und Unterseite von gekleckertem Epoxy und Spuren der Schraubzwingen befreit (40er Schleifpapier).

In den letzten Tagen habe ich mir nochmal intensiv Gedanken und Berechnungen zur Breite des Wagenkastens angestellt, die im Wesentlichen mit der Breite der Räder auf der Achse und den Kotflügeln zusammenhängt. Die Laufflächen der Räder müssen ja von den Kotflügeln bedeckt werden. Je weiter die Räder aussen stehen, umso breiter muss der Wagenkasten werden, aber umso weiter stehen auch die Rücklichter seitlich und die Breite des Anhängers passt irgendwann nicht mehr ordentlich zur Breite des Zugfahrzeugs.

Also die Felgen mal genau vermessen: Es sind 4.5 Zoll breite (Maulweite) Felgen von 15 Zoll Durchmesser. Nachgeschaut: Mindestbreite der Reifen ist dann 145. Optisch sieht das nicht sehr schön aus. Daher werde ich zwar von den Originalen 185er Abstand nehmen und hier etwas verringern, aber nicht unter 165 gehen. Mit den Speichenfelgenadaptern zusammen haben die Felgen eine ET von 9mm und stehen somit im Vergleich zu üblichen 30mm schon alleine daher je 21mm weiter außen als gemeinhin normale Stahlfelgen stehen würden. Daher verbietet es sich zur Adaption des 114.3mm Lochkreises der Felgenadapter auf den regulären 100er Lochkreis der Bremstrommeln nochmal Lochkreisadapterplatten zu verwenden, die ihrerseits meist 20mm dick sind. Ich habe einen Anbieter gefunden, der 16mm dicke Lochkreisadapter anbietet. Das ist aber immer noch zuviel. Daher werden wohl die Bremstrommeln mit einem 114.3mm Lochkreis ausgestattet wereden müssen.

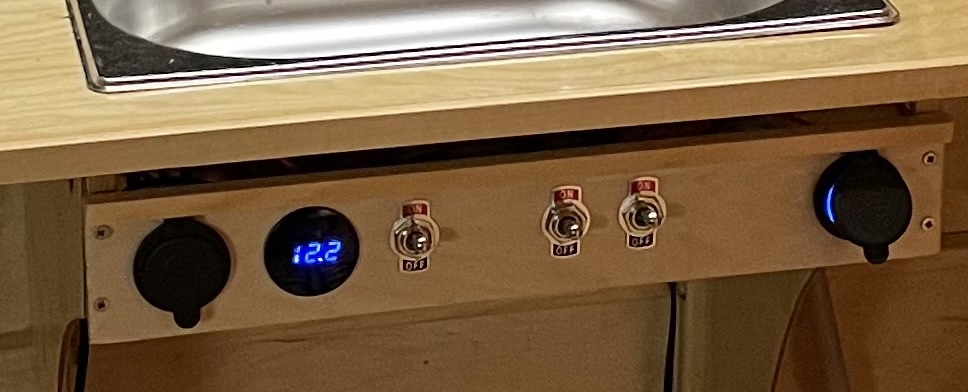

Anderes Thema: Heute mal etwas für die Elektrik vorbereitet. Zunächst sollen erstmal zwei parallel geschaltete alte 12V 7Ah Blei-Batterien verwendet werden. Hierzu habe ich die Kabel von Batterien zu Shunt und Anderson 50A Stecker angefertigt. Zusätzlich den weiterführenden Strang von Anderson-Stecker zu 12V Sicherungskasten.

Die 230V Verkabelung mit CEE Stecker, LS und FI, Vorrangschaltung für Landstrom und Verpolungsschutz hatte ich in den letzten Tagen schon zusammengebaut.

29.7.2021

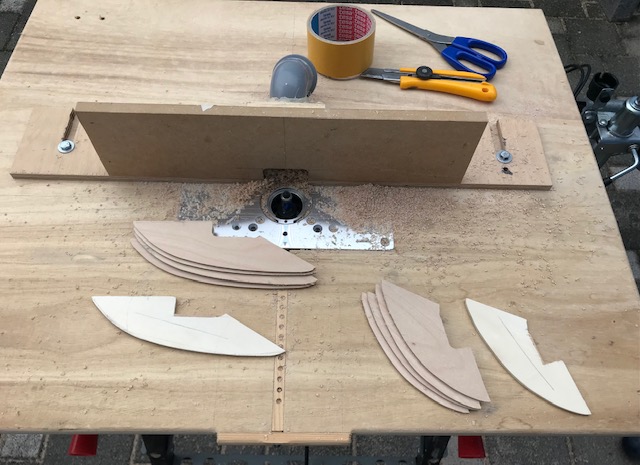

Aus der dritten 12mm Platte habe ich die beiden Bodenrundungen in jeweils zwei Teilen geschnitten. Die Rundungen ergeben eine seitliche Ausstellung von etwa 11.2 cm. Nach der Tabelle mit den ausgestrakten Rundungen habe ich eine Hälfte auf der 12mm Platte abgetragen und anschließend mit Bleistift durch die angezeichneten Punkte eine strakende Linie an einer 10*15mm Holzleiste entlang gezogen. Dabei müssen zusätzliche 2cm bedacht werden, da die seitlichen Längsspanten ja 2cm dick sind. Damit werden die Rundungen außen 2cm und innen 13.2cm breit. Anschließend wird der erste Teil grob mit der Stichsäge ausgesägt und als Schablobe für die anderen 3 Teile genommen.

Als nächstes muss einmal sehr sorgfältig gearbeitet werden: Die gleiche Holzleiste wird nun mit Zwingen entlang des gebogenen Bleistiftstriches befestigt. Danach wird mit der Makita Handfräse und einem Bündigfräser die 12mm Platte exakt entsprechend der Rundung gefräst. Dabei sind ein paar mal die Schraubzwingen im Weg.

Macht aber nichts. Einfach dort, wo bereits die Kontur richtig gefräst ist ein paar zusätzliche Zwingen platzieren und anschließend die hinderlichen Zwingen entfernen und schon hat man die fertige Kontur.

Wenn das erste Teil fertig ist, können davon ganz problemlos mit dem Bündigfräser drei weitere Kopien abgenommen werden:

Stellprobe mit äußerem Längsspant über der zweiteiligen Bogenrundung.

30.7.2021

Äußeren Längsspant an den Enden richtig abgelängt. Dazu habe ich ihn nochmal eingespannt und vom Koordiantensystem die Nullinie übertragen. Da ich schonmal dabei war, habe ich gleich die Schnittpunkte mit dem 10cm Raster des Koordiantensystems an der Innenseite markiert. Das werde ich später noch brauchen, um die Einbauten maßhaltig hinein zu bekommen.

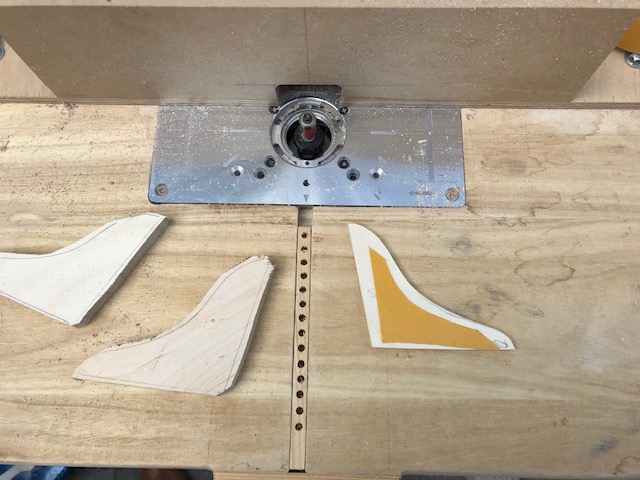

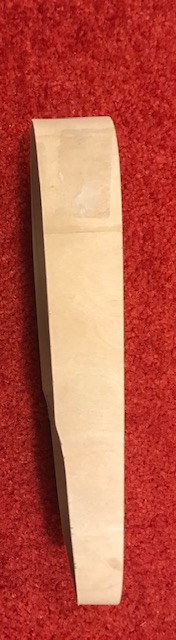

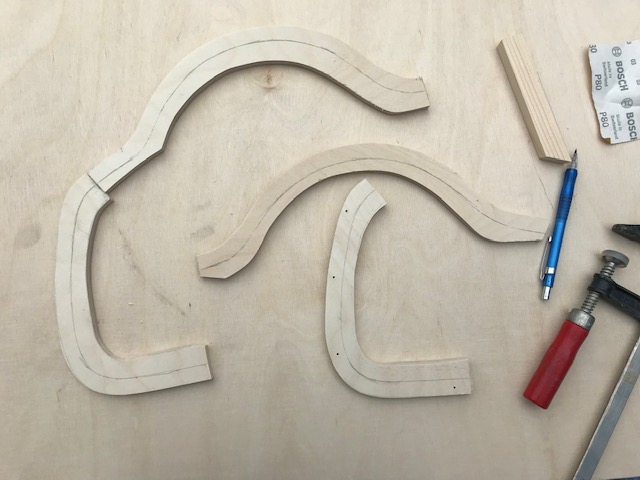

Anschließend habe ich gleich noch Knie gebaut, die in die Ecken zwischen die Enden der Längsspanten und die Bodenrundung kommen werden: 4mm Bastelsperrholz habe ich unter die Enden des eingespannten Längsspants gelegt (bündig mit der Nulllinie) und dann die Kontur des Spants übertragen. Danach eine Knieform Freihand einzeichnen, mit Stich- Laub- oder Dekupiersäge aussschneiden und schöne Rundungen schleifen. Diese Formen auf 12mm Sperrholzreste übertragen und grob aussägen.

Nun die 4mm Konturen mit Doppelklebeband aufkleben und mit dem Bündigfräser in Form fräsen. Abschließend wird ein Viertelrund-Kantenfräser eingespannt und die Innenseiten der Knie werden beidseitig abgerundet.

Wo der Fräser gerade so schön drin steckt: Auch die geraden Kanten der Bogenrundungsstücke werden dort, wo sie später innen und oben sein werden, abgerundet, damit man sich später nicht weh tut.

1.8.2021

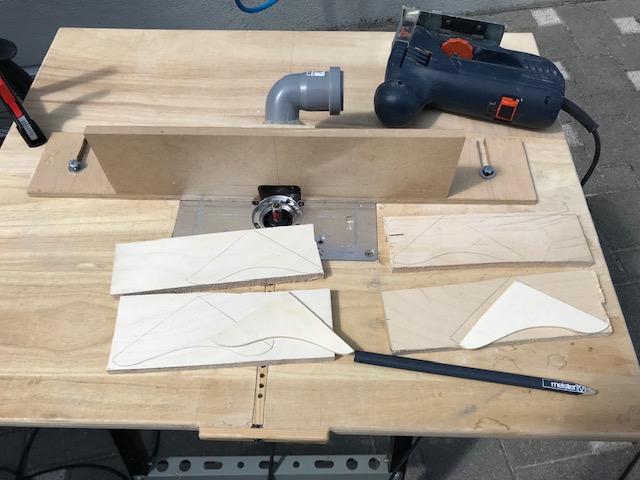

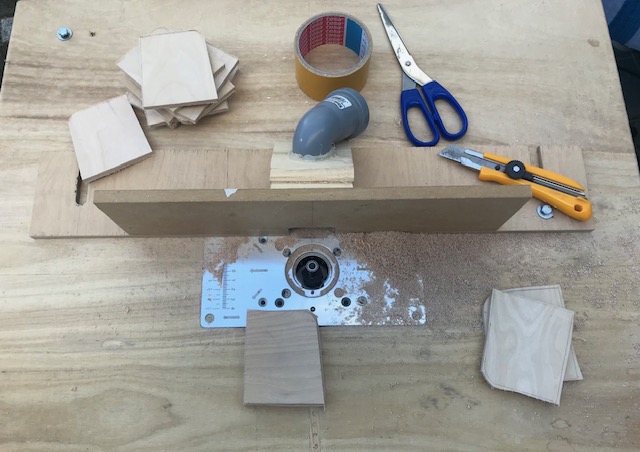

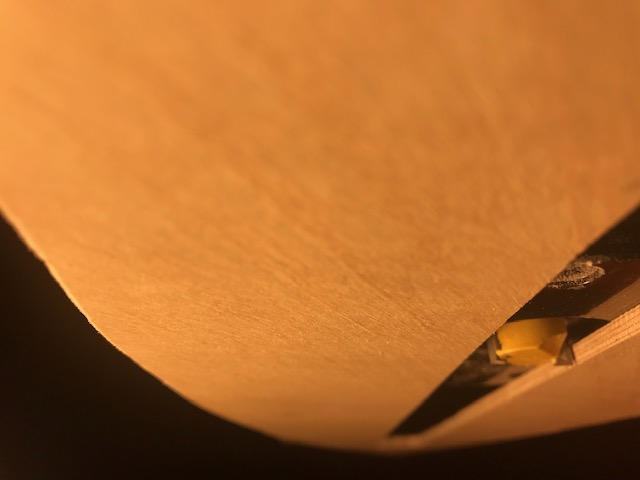

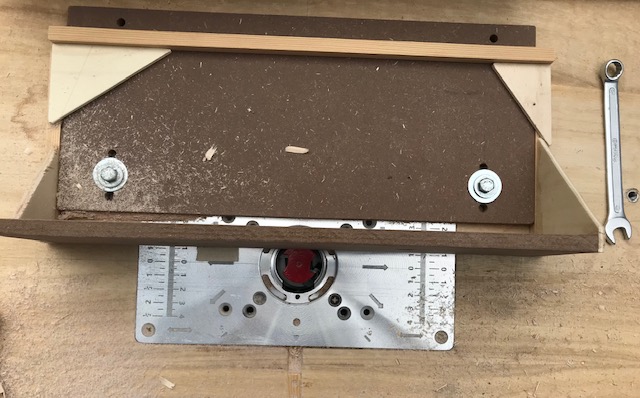

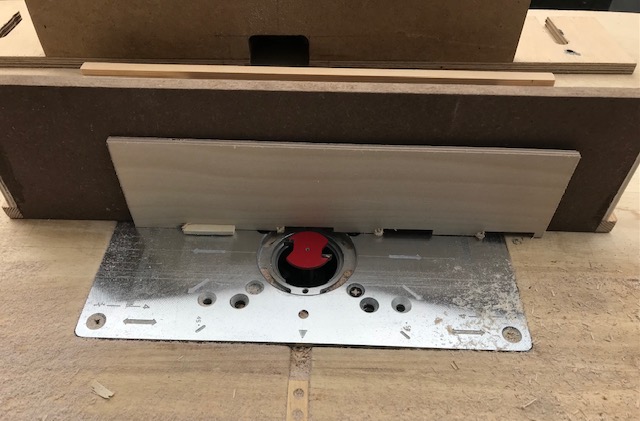

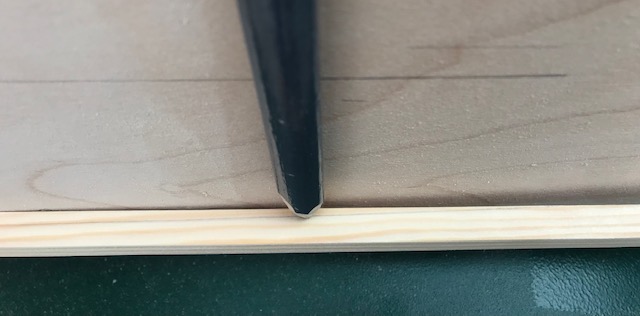

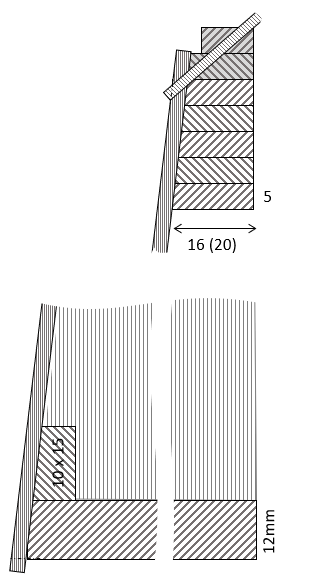

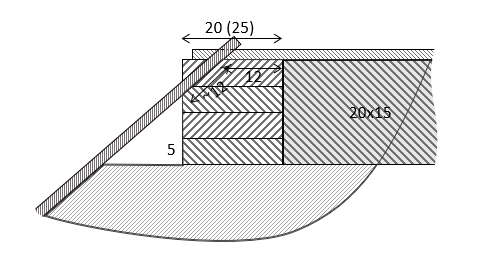

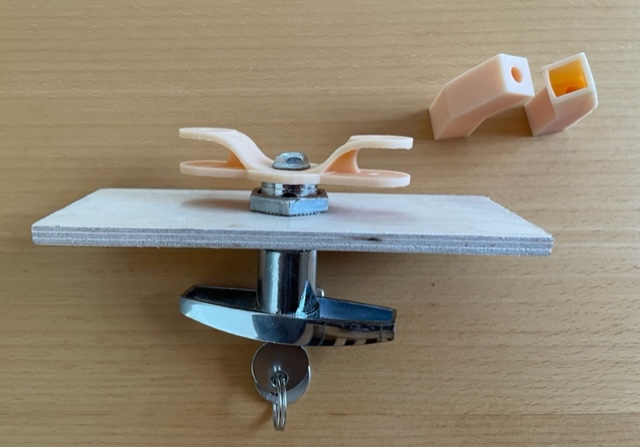

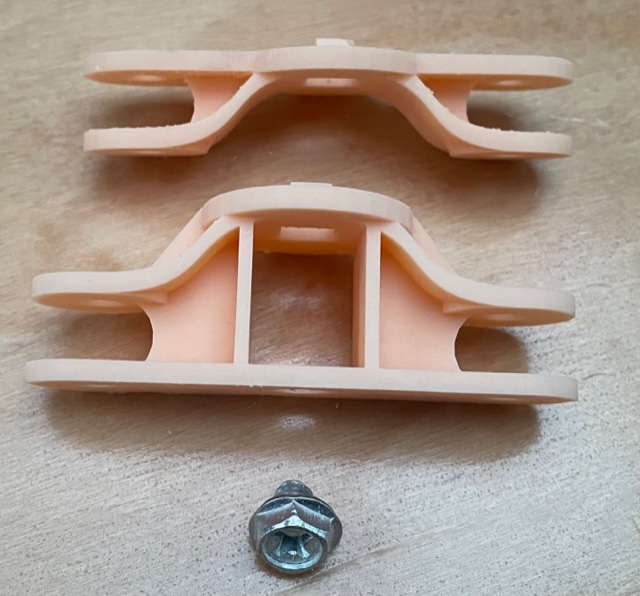

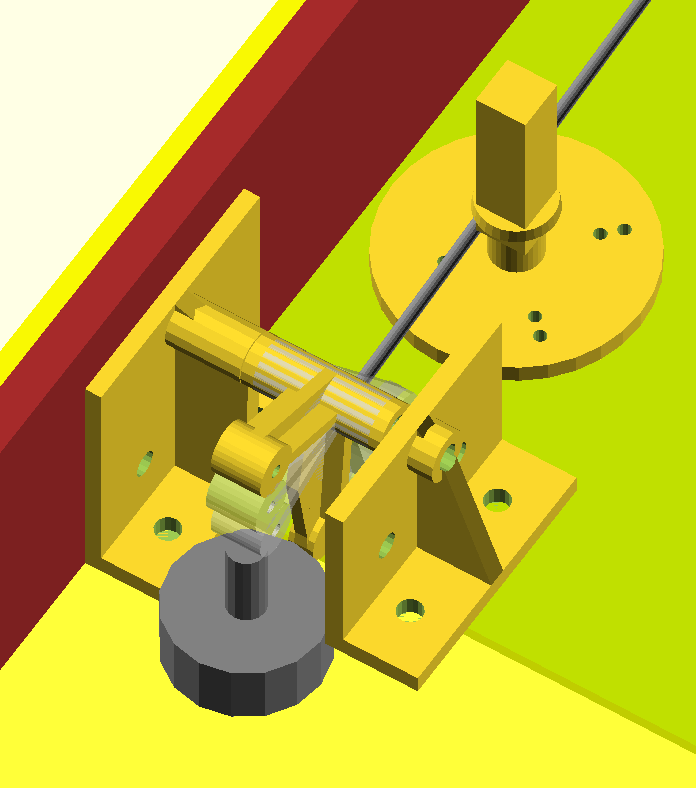

Schnell noch was gebastelt - Eine Leistenschäftvorrichtung:

Die Bodenrundungen sollen an dergebogenen Außenseite noch eine 10x15 Leiste aufgeleimt bekommen. Diese sind allerdings nur 2m lang, die Länge der Rundung beträgt aber etwa 2.50m. Da ich ungerne gebogene Stücke stumpf an stumpf leimen will, möchte ich je zwei Leisten schäften. Als Schäftungswinkel habe ich eine Steigung von 1:8 vorgesehen. Geshäftet werden soll mit der eh schon vorhandenen Fräse auf dem Frästisch mit einem Bündigfräser, der das Anlauflager an der Motorseite hat (s. Fotos unten).

Ein Abfallstück MDF Platte mit gerader(!) Kante, auf die der Schäftungswinkel von 2cm auf 16cm aufgezeichnet wurde und eine 20x20 Kiefernleiste werden zusammengeleimt. Das war es schon.

Ich habe zusätzlich auf der Rückseite noch zwei Schrauben versenkt(!) eingedreht.

An die Kiefernleiste werden die zu bearbeitenden Leisten gehalten, der Winkel kann mit Bleistift vorgezeichnet werden und dann wird mit der (Stich)säge grob vorgeschnitten, um gleich nicht zuviel Material wegfräsen zu müssen.

Nun wird jede Leiste einzeln an die Kiefernleiste angeklemmt und kurz und bündig abgefräst.

Dann können beide geschäfteten Leistchen miteinander verleimt werden. Ich mache es für zwei Schäftungen gleich parallel: Hierzu habe ich auf dem Werktisch erstmal ein paar Teihen Malerkrepp verlgt. Auch zwei Beilegehölzchen werdren einseitig mit Malerkrepp versehen und eine Mittelleiste wird beidseitig damit eingeklebt. Nun werden erstmal zwei Leisten (links) mit Leim versehen und an die Mittelleiste geklemmt. Anschließend kommen die beiden ebenfalls eingeleimten Gegenstücke dagegen und werden exakt justiert und (rechts) festgeklemmt. Die Beilegehölzchen werden außen gegen gelegt und über die Schäftung kommen drei Zwingen.

Kleberreste entfernen und jetzt muss alles nur noch trocknen. Danach kann ich hoffentlich zwei sehr schon geschäftete Leisten entnehmen...

2.8.2021

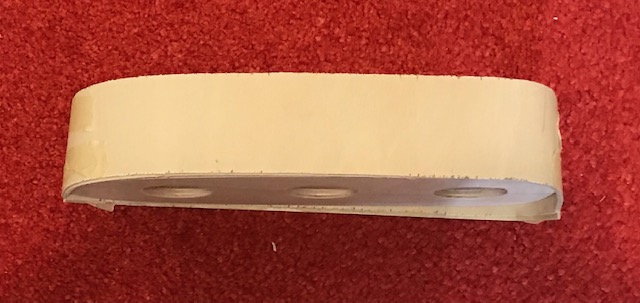

Heute früh vor der Arbeit: Die Schäftungen sind schön geworden. Nach dem Anschleifen der Oberflächen sehen sie so aus:

Jetzt werden je zwei Bodenrundungen miteinander verleimt. Ich arbeite wieder mit beiden Seiten parallel, habe unter die Leimfugen Malerkrepp geklebt und benutze wieder eine Mittellatte zum Ausrichten. Die 12mm Bodenrundungen werden stumpf aneinander geklebt. Irgendwo dort wird später der Radkasten hinkommen und diese Ansatzstücke werden dann sowieso herausgeschnitten. Fluchten sollte das Ganze aber trotzdem schon. Daher habe ich noch zwei Hölzchen (auch mit Malerkrepp versehen) als Laschen an der Innenseite über den Stoß gesetzt.

Anschließend werden die geschäfteten Leisten aufrecht auf die Bögen geleimt. Zuerst mittig und dann arbeite ich mich nach außen vor. Die Schäftungen bedürfen dabei keiner Sonderbehandlung.

Jetzt ist erstmal Trocknen angesagt. Zum Feierabend könnte es fertig sein.

3.8.2021

Doch lieber Kanu oder Wikingerschiff auf Kiel gelegt?

Heute früh habe ich die insgesamt vier Knie angeleimt und von unten mit je 2 Schrauben (nicht überstehend!) verschraubt.

Dabei ist mir aufgefallen, dass ich besser die Abrundungen der unteren Bogenplatten an den ersten und letzten ca. 10 cm besser weggelassen hätte. Hier bleibt nun ein kleiner Spalt. Man kann ihn auf dem Foto nicht ganz so gut erkennen.

Nun müssen die überstehenden Leisten noch gekappt und die Abschlüsse den Spantkonturen entsprechend beschliffen werden (12mm Bodenplatte und Leiste bündig zum Knie und leicht schräg; ca. 95°).

Jetzt werden die Seiten der Längsspanten behandelt. So sahen sie vorher aus:

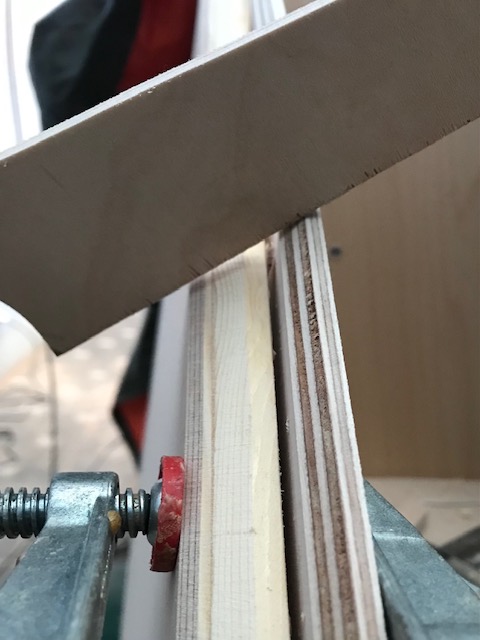

Da beim Verleimen nicht alle Leisten exakt bündig geblieben sind, werden die Spanten beidseitig abgeschliffen, mit der Hand abgehobelt oder wie hier durch den Dickenhobel geschoben.

Den habe ich meinem Vater aus der Werkstatt entführt. Damit geht das recht schnell. Von den 20mm breiten Leisten sind am Ende noch gute 16mm übrig geblieben. Dummerweise hatte ich aber nicht nachgedacht und mit 20mm gerechnet. Es fehlen jetzt 4mm bei den Knien (die seitzen zu weit innen). Hätte ich die mal heute früh noch nicht angeklebt. Jetzt ist es halt so und rausreißen will ich die auch nicht. Ich werde das also beheben, indem ich die Enden der Bodenrundungen in den Außenbereichen etwas verjüngend hobele. Dafür sehen die Spanten jetzt aber richtig toll aus:

Heute abend regnet es und ich habe keine Lust, den uralten 3x3m 49,-- DM Partypavillon vom Baumarkt in der Einfahrt aufzubauen, um halbwegs im Trockenen (sofern nicht die Mäuse aus der Dachplane Schweizer Käse gemacht haben) die Dreiecke aus der 12mm Platte sägen und die Kanten gerade fräsen zu können. Also war's das erstmal für heute mit der praktischen Arbeit.

4.8.2021

Heute sind die Scharnierbeschläge für die Heckklappe gekommen: Schön verchromter Edelstahl.

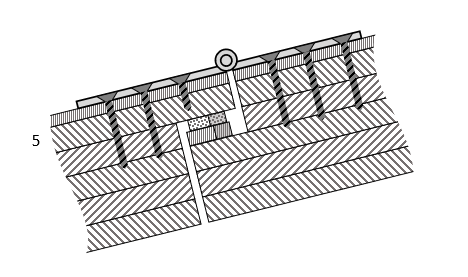

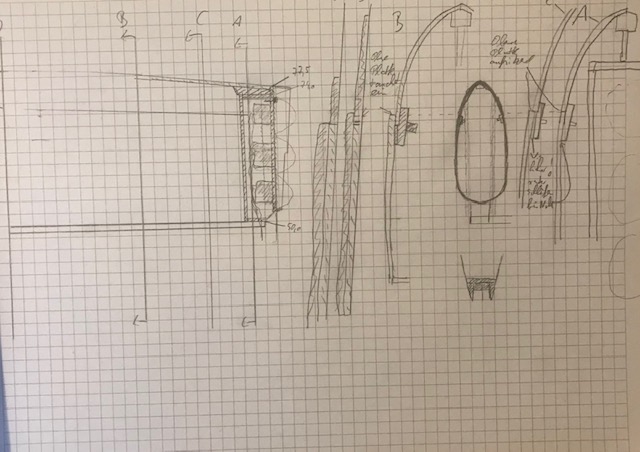

So oder so ähnlich soll dann der Querschnitt im Bereich des Heckklappengelenkes aussehen, damit über den Spalt eintretendes Wasser ablaufen kann (Regenrinne und Gummidichtung).

Mit Malerkrepp habe ich auf den Bodenplatten die Konturen von Kühlbox, Hauptschott, Arbeitsplatte und Schrank aufgetragen. In 50cm Höhe geht eine Stringerleiste von hinten nach vorne durch. Sie wird die Auflage für die Arbeitsplatte und Schrankunterseite werden. Da sie länger als 2m ist, habe ich auch hier wieder entsprechend lange Leistenenden angeschäftet. Das ging beim letzten mal ja so gut. Die 50cm Höhe sollten gerade ausreichend passen, um eine 44cam hohe Kühlbox auf einem Bodenbrett und seitlichen Vollauszügen problemlos unter die Arbeitsplatte schieben zu können. Nebenan kommt das Waschbecken mit Abfluss hin und darunter der Abwasserkanister. Das sollte auch passen.

An der Vorderseite der Schränke werden die Verstärkungsdreiecke bei 1.22m eingesetzt werden. Diese müssen auch noch gebaut werden. Hier liegt auch die Naht der beiden Sperrholzaussenhäute. Daher wird die Außenkante des Dreiecks mit einer 20x10mm Leiste verstärkt. So können dort später Schräubchen entlang der Nahtstelle gesetzt werden, um die Seitenwände dort zu befestigen. Die langen Seiten werden wieder grob ausgesägt und mithilfe einer geraden Latte bündig gefräst. So eine Fräse ist echt Klasse! Daher werden die unteren ca. 50cm auch gleich noch beidseitig mit dem Viertelrundfräser abgerundet, damit man sich an den Kanten nicht stößt. Oben bleibt es rechtwinklig, da hier der Schrank angeleimt werden wird. Damit die schmalen Unterkanten auch schön rechtwinklig werden, wird auch hier eine Latte im rechten Winkel auf beide gegeneinander gelegten Dreiecke mit Doppelklebeband befestigt. Nun kommt nochmals der Bündigfräser zum Einsatz, dann werden die 20x10 Latten aufgeklebt und fest gepresst.

In der Zwischenzeit habe ich die Kontur des Außenspantes auf die zwei Sperrholzplatten mit Гњbermaß (der dehnt sich ja sowieso ein paar Zentimeter in der Länge aus) übertragen; auch unten -wegen der 3D Wölbung. Dann mit der Stichsäge ausgeschnitten. wenn man hier ein gradverzahntes Sägeblatt nimmt, splittert es nicht so sehr.

Jetzt mal wieder eine Stellprobe:

5.8.2021

^Nach der Stellprobe von gestern abend wurden heute früh zunächst mal Löcher in die Enden der Längsspanten gebohrt und diese provisorisch an die Knie der Bodenrundungen geschraubt sowie die Spitzen der Dreiecke passend und zwei Aussparungen in die Leisten geschnitten, um den Längsstringer bei 50cm Höhe und die Schrankbodenauflage bei 80cm aufnehmen zu können. Diese müssen auch noch an den Enden passend geschnitten werden. Dann vordere Platte zunächst lose aufgelegt (da wabbelt sie noch) und dann mit Zwingen befestigt (durch die kontrollierte Wölbung wabbelt dann nichts mehr) und danach auch die hintere, um zu kontrollieren, das alles genau passen wird. Die genaue Lage der Platten wird dann mit Bleistift markiert.

Hier kommt die Wölbung schon gut zur Geltung:

Bevor alles dauerhaft zusammengeleimt wird, müssen allerdings noch die derzeit auf den Bildern oben liegenden Flächen geschmiegt werden Das sind bis zu ca. 7°. Da das mit der Hand eine sehr aufwändige Arbeit ist, habe ich mir was ausgedacht, um 90% davon schonmal mit Fräse und Bündigfräser erledigen zu können. Dazu ist es nötig, dass die Fräse immer im richtigen Winkel gehalten wird; idealerwiese also der Winkel durch eine verbindende Gerade vorgegeben wird. Also habe ich die Fräse mit ein paar Restholzstücken quasi nach hinten verlängert. Aber Bilder sagen mehr als tausend Worte:

Die Unterseite der langen Verlängerung fluchtet nahezu exakt mit der Unterseite des Bündigfräsers. Ein kleiner Nachteil ist leider, dass das Kabel von der Fräse nach unten führt. Somit muss alles etwas erhöht gelegt werden, um hier die nötige Bodenfreiheit zu haben. Ich hab übrig gebliebene Rasenkantensteine genommen.

Unterhalb des Fräskopfes sieht man an der Vorrichtung eine kleine Nase hochstehen. Da bedingt durch die Radien die Fräse oftmals etwas schräg zum Werkstück steht, das Kugellager des Fräsers (Achtung: auf den Fotos ist das Kugellager natürlich auf der falschen Seite für die Längsspanten. Es muss innen am Fräskopf sitzen, nicht außen; sonst wird das nichts. Bei den Bodenrundungen hingegen muss das Kugellager in der Tat außen sitzen) aber immer auf dem Rand des Werkstückes aufliegen soll, habe ich noch diese Nase als Abstandshalter hinzugefügt, sodass ich sicher immer das Kugellager in Kontakt mit dem Werkstück habe.

So werde ich dann also die Längsspanten und die Bodenrundungen passend fräsen. Nur in den Ecken werde ich mit Hobel und Schleiflatte arbeiten.

Bevor es soweit ist, müssen erst noch die Bodenrundungen nachgearbeitet werden, da durch den Dickenhobel die Längsspanten an Dicke eingebüßt haben und die Bodenrundungen daher nicht mehr ganz passen.

Einige Zeit später: Das Fräsen mit der Vorrichtung hat erstaunlich gut geklappt. Jetzt werden Bodenrundung, Dreieck und Längsspant miteinander verschraubt und verleimt. In de Zwischenzeit können Längsstringer und Brettauflage passend bearbeitet werden. Passend? Mist. dreimal abgeschnitten, immer noch zu kurz. Also nächster Versuch mit der zweiten Leiste, die eigentlich für die andere Seitegedacht war. Die zu kurze Seite bekommt dann halt nochmal eine Schäftung drangesetzt...

Danach werden die beiden Leisten eingeklebt und im Längsspant mit Zahnstochern in 2mm Bohrungen verstiftet, damit sie beim Leimen und anpressen nicht verrutschen.

Vor dem farblich abgesetzten Sockelputz kann man erahnen, wie der Anhänger später aussehen wird. Etwa dort, wo das Grau an das Weiß grenzt, wird später die Kotflügelkante verlaufen. Mit dem Aufbringen der Seitenplatten wird es heute nichts mehr. Erst müssen die Leimfugen trocknen und dann müssen alle Stöße sauber beschliffen werden. Also Schluss für heute.

6.8.2021

Heute ist irisches Wetter ("All four seasons in one day"). Trotzdem habe ich es geschafft, die vordere Beplankung aufzubringen. Aber der Reihe nach: Zunächst alle Stöße kontrolliert, behobelt, geschliffen. Die Seitenplatten geben dem noch etwas wabbeligen Rahmen die endgültige Form und Steifigkeit. Da kann aber nachträglich dann auch nichts mehr korrigiert werden. Daher ist es essentiell, dass die Bodenrundung exakt in einer Ebene liegt. Eine gewinkelte Stahl- oder Holzlatte mit großer Dimensionierung tut es hier genauso wie der Rest von einem Trockenbauständer, den ich noch im Keller liegen hatte. Man sieht auf den folgenden Bildern, dass die Bodenplatte doch eine nennenswerte Durchbiegung gezeigt hat. Nach Fixierung des U-Profils mit zwei Schrauben und Hölzchen zur Aufnahme und Verteilung der Last ist jetzt alles gerade und kann geklebt werden. Mit 80g Harz und so 15g Zellulosepulver wird ein zähflüssiger Kleber angerührt, dessen Menge gerade so ausreicht. Wenn alles aufgetragen ist, kann die Platte aufgelegt werden. Ich habe zunächst am Dreieck unten eine Schraube eingedreht, dann die Platte mittig auf der Dreiecksleiste ausgerichtet und bis zur anderen Seite hinüber weitere Schräubchen eingesetzt. Als das fertig war, kamen auch in die Stringerleiste Schräubchen. Hierzu habe ich zuvor aud der Beplankung die Mittellinie der Stringerleiste angezeichnet.

Jetzt werden an Ober- und Unterseite Zwingen gesetzt. Wenn alles fertig ist, wird zunächst der Stoß am Dreieck von Kleberresten befreit (Tuch mit Aceton) und dann sofort der komplette Rahmen zusammen mit den Zwingen aufgestellt, um auch hier an der Innenseite Kleberreste abwischen zu können. So kann das Ganze jetzt erstmal durchtrocknen.

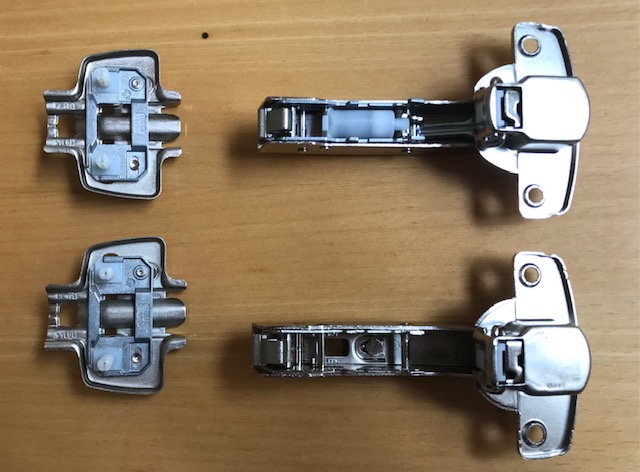

In der Zwischenzeit sind die Türbeschläge angekommen. Ich möchte solche aus dem Möbelbau verwenden, da diese sich leicht justieren lassen. Allerdings wollte ich die fixen Teile an den Seitenwänden und nicht an einer Querleiste anbringen. Die Montageplatten sollen also nicht im 90° Winkel sondern längs zur Tür angebracht werden. Das nennt sich dann Stollenscharnier und muss bestellt werden (Montageplatten sind nicht im Set enhalten sondern müssen einzeln dazu gekauft werden). Ich habe pro Türe zwei mit Dämpfer und ein Scharnier ohne Dämpfer bestellt. Mal sehen, ob das von der Geometrie so hinkommen wird. Schließlich muss ja noch ein Wasserablauf integriert werden.

Anderes Thema: Zum Abschluss habe ich heute die Galleybox mal mit Porenfüller behandelt und dann gebeizt. In dieser Reihenfolge mit der Hoffnung, dass die Kleberreste und der Spachtel sich dann leichter kaschieren lassen. Das funktioniert so leidlich. Das Holz nimmt halt generell wesentlich weniger Beize an. Ist so halt mehr wie Streichen als Durchfärben von Holz. Da ja heute das Wetter sehr wechselhaft und stürmisch ist, habe ich am späten Nachmittag, als die Beize trocken war, als Stresstest gleich mal die Galleybox eingeweiht und meiner Frau und mir zwei Tassen Kaffee damit zubereitet. Der Kocher und der Windschutz funktionieren prima, letzterer muss allerdings noch besser in Position fixiert werden.

23.8.21

Aus dem Urlaub zurück. Keine Zeit, um hier weiter zu arbeiten, da während des Urlaubs soviel emails und Co angefallen sind...

24.8.21

Die hintere Hälfte der Beplankung aufgeklebt.

25.8.21

Die Überstände der Platten grob entfernt

26.8.21

Spiegelbildlich nochmal alles ab 5.8. wiederholt: Die Bodenrundungen vorne und hinten schmaler gemacht, Dreieck eingepasst und Bögen eingeleimt.

27.8.21

Mit der Fräshilfe die Winkel passend gefräst und mit Hobel und Schleifpapier die Ecken nachgearbeitet. Stringer und Brettauflage angepasst und eingeleimt.

Heute sollte ich Bilder vom fertigen Fargestell zugeschickt bekommen. Leider gab es in der Verzinkerei irgendwelche Probleme, sodass mein Hänger noch nicht dran war...

Die Bremstrommeln haben üblicherweise keine Bohrungen im richtigen Teilkreisdurchmesser. Ich habe daher die Bremstrommeln (von Knott) mit Stehbolzen für den 4/114.3 Teilkreisdurchmesser versehen lassen, damit die Speichenfelgenadapter drauf passen. Die Felgen sind die alten, die vormals auf dem Triumph drauf waren, aber es kommen neue und etwas schmalere Räder (165er statt 185er) drauf. Das wird wohl nächsten Montag der Fall sein. Nachtrag: Die sind heute schon fertig geworden und ich konnte die Räder am späten Nachmittag abholen.

Ich habe mir das mit den Türscharnieren nochmal überlegt. Belastbare Verschwindscharniere öffnen fast alle nur bis ca. 100°. Robuste Scharniere, die insbesondere im geschlossenen Zustand nach innen wenig auftragen und gleichzeitig 180° Öffnung erlauben müssen (fast?) ausnahmlos außen aufgeschraubt werden (oder sind extrem teuern und schlecht zu bekommen).

Nachteil bei den Verschwindscharnieren ist auch, dass für eine ordentliche Abdichtung der Türen gerade im Scharnierbereich nicht viel Platz bleibt und beim Bau der Abdichtung extrem aufgepasst werden muss, dass hinterher nicht irgendwo etwas schabt oder gar die Öffnung der Tür blockiert.

Ich denke, ich werde die gleichen aufliegenden Edelstahl-Scharniere (s. 4.8.21) wie für die Heckklappe auch bei den Türen verwenden. Das entspricht zwar nicht dem Original TR-Türöffnungsmechanismus, wird aber auch nicht schlecht aussehen. In den frühen 1970er Jahren hätte man vermutlich auch so gebaut.

28.8.2021

Heute war Hochenheim Historic angesagt. Das Wetter hat zum Glück mitgespeielt. Daher wurde nicht weitergebaut.

29.8.21

Eigentlich wollte ich ja draußen die Platten auflegen und die Umrisse grob anzeichnen. Kurz nachdem ich geschaut habe, ob ich aus dem Rest der hinteren Platte von der ersten Seite auch noch die zweite Seite rausbekomme, fing es an zu regnen.

Das zweite Hinterteil kann aus der alten Platte geschnitten werden.

Wegen Regen muss ich also in der Garage am aufrecht stehenden Seitenrahmen anzeichnen. Das ist etwas umständlicher als bei liegendem Rahmen vor der Garage, aber es geht. Auch erweist sich die aufgehobene Palette wieder einmal als sehr hilfreich, denn an ihr kann ich die Platten vertikal festklemmen und mit der Stichsäge grob aussägen. Beim Mittelholm der Palette muss man mal die Platte etwas verschieben, aber es geht erstaunlich gut!

Das Aufkleben werde ich aber wieder liegend vornehmen. Also muss ich auf morgen und besseres Wetter warten - oder doch schon jetzt das Partyzelt vor der Garage aufbauen.

30.8.2021

Gestern abend habe ich dann doch noch das Zelt aufgebaut und heute früh gleich die vordere Platte aufgeleimt. Danach aufgestellt und die Kleberfugen innen nachgezogen und gesäubert. Jetzt muss alles aushärten.

Heute ist der Anhänger vom Verzinken zurück gekommen. Von Echtermann habe ich schon ein Foto bekommen. Er ist genau so geworden, wie ich es mir vorgestellt habe. Am Mittwoch werde ich ihn in Empfang nehmen.

31.8.2021

Auch die zweite Seite ist jetzt mit der hinteren Platte versehen und muss aushärten. Habe mit bei der Zulassungsstelle noch ein Kennzeichen reserviert und dies auch drucken und zuschicken lassen. Soll am Do kommen.

2.9.2021

^Gestern habe ich den Anhänger bei Echtermann abgeholt. Morgens war der GTÜ noch da, um den Hänger abzunehmen. Die Speichenräder waren wie zu erwarten ein Knackpunkt und Zitterpartie. Da ich noch Papiere vom Triumph dabei hatte,auf dem die Felgen eingetragen waren, ging es dann zum Glück doch.

Heute habe ich dann den Hänger mit rotem Kennzeichen nach Hause gefahren.

Die Speichenräder sehen einfach genial aus und werden 1a hinter dem Triumph aussehen!

3.9.2021

Wie man auf dem Bild sieht, steht die Achse noch relativ weit hinten.

Die amerikanischen Teardrops haben die Achse immer extrem weit hinten. Das hilft zwar gegen Schlingern, gibt aber enorm Stützlast auf die Kupplung. Das will ich nun auch nicht.

Ich habe also heute in aller Frühe mal Platten, Wasserkanister, Seitenwände und Inneneinrichtung dort positioniert, wo sie später in etwa liegen werden, um die Stützlast zu ermitteln.

Daraufhin habe ich Achse und Kotflügel jetzt nochmal drei Löcher (insges. 24cm) nach vorne gesetzt. Die versetzbare Achse hatte ich bei Echtermann extra bestellt.

4.9.2021

^Die vordere Platte wird schonmal genau in Position gebracht. Hierzu werden an der Unterseite zwei Führungs- und eine Mittelleiste angebracht, die seitlich in das vordere Gefach des Rahmens greifen bzw. in dessen Mitte über der Deichsel verlaufen.

Das Gleiche dann nochmals im zweiten Gefach.

Um die genaue Position der Seiten festzulegen, sind die Räder im Weg. Daher habe ich rechts hinten einen Bock untergestellt, Rad und Kotflügel abmontiert, an die Seite gelehnt und die Ausschnitte für die Räder in der hinteren Bodenplatte ausgesägt. Nun kann die rechte Seite genau auf der Bodenplatte positioniert und die Wirkung zusammen mit einer Rücklichtattrappe beurteilt werden. Die Position wird angezeichnet.

Damit ergibt sich, wie initial geplant, eine Innenbreite im Bereich von vorne bis zu den Dreiecken von 150-160cm. Bei den Radhäusern werden es 130cm lichte Weite werden.

Dabei fällt mit auf, dass das Dreieck zwar rechtwinklig zur Bodenrundungskante angebracht ist, die komplette Seite aber ja etwas schief stehen soll. Damit fluchten die beiden Dreiecksunterkanten nicht mehr miteinander. -> Was ich beim nächsten Mal anders machen würde...

5.9.2021

Bevor die Auschnitte in die Seitenwände kommen, möchte ich zunächst noch Verstärkungen für den inneren Radkasten bauen. Dazu zeichne ich auf Karton erstmal die äußere Form der Metallkotflügel nach mit der Option, die Achse nochmals um 10 cm nach vorne oder hinten versetzen zu können. Erst am Ende sollen die genauen Positionen fixiert werden, wenn die Außenhaut der Holzkotflügel in TR4-Optik aufgelegt wird. Bis dahin möchte ich mir das Verschieben der Achse noch offen halten. Die Kartonversion sieht gut aus; morgen oder übermorgen wird das in Holz gefertigt.

6.9.2021

Heute ist die Nietzange gekommen. Damit werden M6er Stahl-Gewindenieten in die vorhandenen Bohrungen im Trailerrahmen eingebracht, um daran die Bodenplatte zu befestigen. Die Löcher im Rahmen sind genau passend für M6er Hülsen. Mal schnell im Roloff/Matek nachgeschaut: Metrisches ISO Gewinde nach DIN 13-1 in M6 hat einen Kernquerschnitt von 17,89mm2. nehmen wir mal eine Festigkeitsklasse von 6.6 mit einer Dehngrenze von 480 (Zugfestigkeit 600) N/mm2 an, dann ergibt das bei 8 Schrauben 8 x 85.87N = 68698N oder etwas anschaulicher 6.8t, mit denen man die Schrauben belasten kann, bevor sie sich dehnen. Gehen wir mal von ca. 500kg Gesamtgewicht aus, (aber eigentlich liegt ja nur der Aufbau auf dem Rahmen und Hebelwirkung haben wir auch nicht nennenswert; man könnte auch von erheblich weniger ausgehen), dann wäre das ein Sicherheitsfaktor von 13.6. Selbst bei einer geringen Festigkeitsklasse von 4.6 wären es 3.4t (SF=6.8). Das sollte damit eigentlich mehr als ausreichend dimensioniert sein.

Statt der Hülsen könnte man zwar auch Schrauben und Muttern verwenden, das ist später aber dann sehr viel mehr Arbeit, wenn man den Aufbau abnehmen möchte. Hatte ich erwähnt, dass ich den Aufbau nur als Ladung ansehen, ihn abnehmbar machen und das Fahrgestell auch nutzen möchte, um damit z.B. Boote (Opti, Kanu, 60er Jahre Motorboot - vgl. 152vo; nur eben im Maßstab 1:1 und nicht 1:5.2) zu transportieren? Aber ich schweife ab...

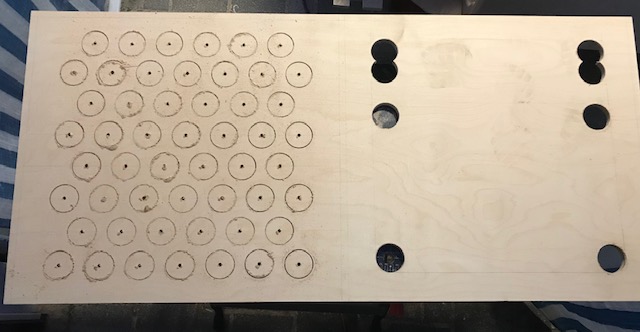

Die Bohrungen in der Grundplatte müssen jedenfalls genau zu den Bohrungen im Fahrgestell passen. Und das geht so:

In die Gewindenieten werden von unten(!) die Schrauben soweit eingedreht, dass sie oben ca. 2mm aus der Niete herausragen. Dann wird vorsichtig die erste Platte ganz genau ausgerichtet. Wenn dies erfolgt ist, wird etwa dort, wo sich jeweils eine Schraube befindet, ganz stark auf die Bodenplatte gedrückt. Man spürt und hört, wie die Schraube einen Abdruck im Holz hinterlässt. Somit sind die Positionen der Bohrungen exaktauf die Platte übertragen.

Danach wird mit einem 2mm Bohrer jeweils ein Zentrierloch in Abdruckmitte durch die Platte gebohrt, welches mit einem 8mm Holzbohrer von der einen Seiten etwa bis zur Hälfte auf- und von der anderen Seite her dann auch auf- und zugleich komplett duchgebohrt wird. So wird ein Ausreißen der Platte verhindert. Abschließend wird die Unterseite noch aufgeweitet, damit der Nietkopf in der Platte verschwinden kann und die Platte flächig auf dem Rahmen aufliegen kann (auch wenn später dort noch eine dünne Dichtungsschicht dazwischen kommen soll).

Das Gleiche wird dann für die zweite Platte wiederholt.

Im Übrigen habe ich heute Besitzurkunde und TÜV-Unterlagen für den Anhänger bekommen. Nun kann es zur Zulassungsstelle gehen, um Papiere und Plakette zu bekommen.

Beim Triumph habe ich nochmal die Spitzenhöhe der Rücklichter, die Höhe der Kotflügel an der Tür, die Höhe der Knicke und Schweller sowie die Radhausöffnung nachgemessen.

Zwischendurch habe ich noch die mit Kabelbindern an der Deichsel befestigten Kabel so gelängt, dass ich die Lichtleiste hinten bis zum Anschlag ausziehen kann. Das sind allerdings nur etwa 30cm.

7.9.2021

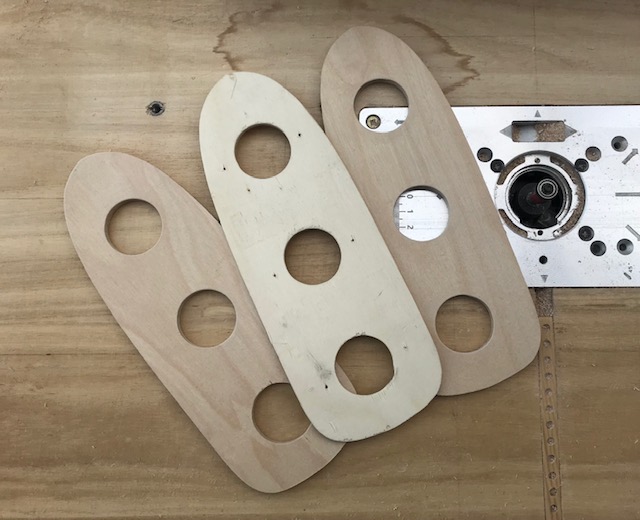

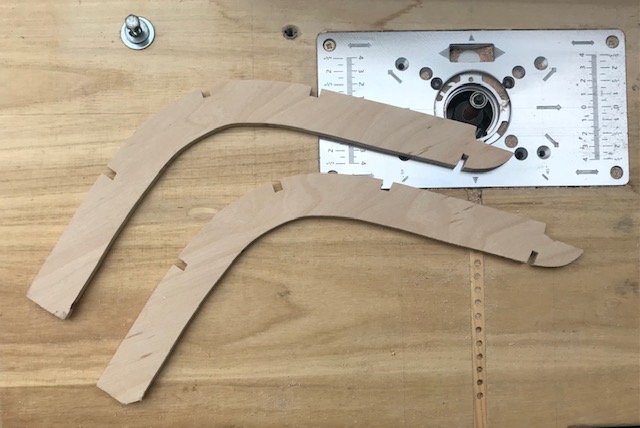

Heute sind die Radhausverstärkungen aus Holz dran. Dazu habe ich erstmal aus billigem Restholz eine Schablone mit 40cm Radius gefertigt, denn ich habe keine Lust, mit der Stichsäge Schlangenlinien auszusägen und diese später mühevoll in einer konkaven Rundung wieder schön zu schleifen. Also: Mit großem Zirkel anzeichnen und grob ausschneiden, wo später der Fräskopf arbeiten soll. In beiden Langlöchern je eine Stelle genau bis an die angezeichnete Linie schleifen, um mit dem Fräser dort beginnen zu können. Am Kreismittelpunkt ein 5er Loch bohren.

Ebenso in den Frästisch ein 5er Loch im genau passenden Abstand bohren und ein Regalbodenhalter-Pin einsetzen. Dieser dient als Drehpunkt.

Nun werden erst an beiden Löchern separat die Außenkanten gefräst und am Schluss wird durchgefräst.

Anschließend wird außen der große Überstand weggeschnitten und der Innenteil abgetrennt. Es bleibt eine Schablobe mit genau 40cm Durchmesser an der Innenkante.

Jetzt wird auf der richtigen Platte die genaue Form konstruiert und grob ausgeschnitten. Dann wird die Schablone exakt ausgerichtet, mit Doppelklebeband fixiert und die Rundung mit dem Bündigfräser ausgefräst. Das gleiche auf der zweiten Seite nochmal und dann entlang einer aufgeklebten Holzleiste nochmal der gerade Teil zwischen den Rundungen.

Dieses Teil dient dann wiederum als Form für die zweite Verstärkung. Also auch wieder auflegen, nachzeichnen, grob ausschneiden, mit Doppelklebeband aufkleben und mit dem Bündigfräser nachfahren. Das zweite Teil dauert dann nur noch 10 Minuten von Beginn Anzeichnen bis fertig mit dem Fräsen.

Morgen würde ich mich gerne an das Anzeichnen und Ausschneiden des absenkbaren Bodens machen.

Da der Anhänger bewusst sehr niedrig gehalten werden soll, um optisch gut zum Triumph zu passen, andererseits die Ladekante des Fahrgestells bei ca. 50cm liegt, bleiben innen gute 100 bis 110 cm Höhe, aber keine Stehhöhe. Es sei denn, man senkt den Boden ab. Dies möchte ich in den beiden vorderen Gefachen machen, sodass man dort die Füße fast wieder auf dem Boden hat, die Sitzfläche dann kurz über Fahrgestellrahmen und nach oben viel Kopffreiheit da ist. Wenn man dann noch das Dach als Ausstelldach um ca. 20 cm anheben kann, gibt es innen tatsächlich Stehhöhe.

Man kann sich also aufrecht stehend an- und umziehen. Wahrscheinlich mache ich in den Bug auch noch ein kleines Waschbecken hinein (Wunsch meiner Frau), sodass man sich dort auch aufrecht stehend im Innenraum waschen und die Zähne putzen kann. Das erspart einem morgens früh den halbnackten Gang ins kalte Freie hinter den Wohnwagen.

Ebenfalls könnte man in die Absenkungen noch eine kleine Trenntoilette o.ä. wie z.B. von Trentolino einstellen. Die Größe eines Gefaches könnte auch dafür gerade ausreichen. Das wäre auch ganz praktisch.

8.9.2021

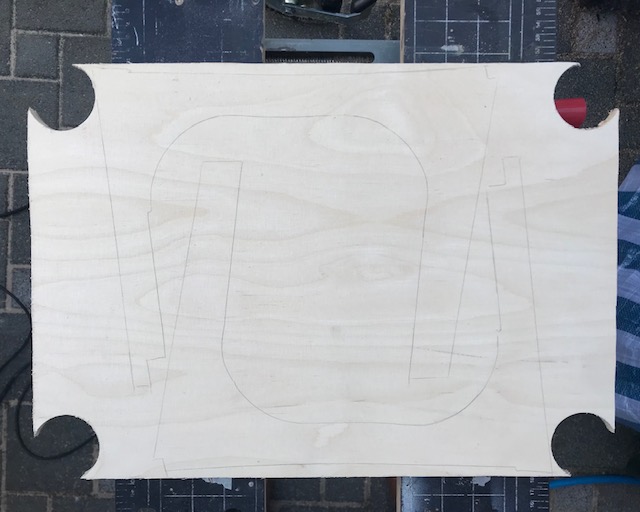

Heute wurden die Ausschnitte für die absenkbaren Böden angezeichnet. Für die Ecken habe ich eine Schablone angefertigt. Zwischen Außen- und Innenteil muss viel Platz bleiben, da dort im Angehobenen Zustand ja noch die Zeltplane dazwischen muss. Also habe ich einen Abstand von 2cm gewählt.

Danach werden die Bodenplatten grob ausgesägt.

9.9.2021

^Heute früh habe ich die Innen- und Außenränder gerade gefräst und mittels der Schablonen die Rundungen. So ein Bündigfräser ist wirklich ein tolles Werkzeug. Mit dem Viertelrundfräser habe ich dann noch die Kanten, damit man sich später daran nicht empfindlich stoßen kann.

Zur Probe mal wieder eine Seitenwand aufgestellt und einen Zollstock zum Maßnehmen der Sitzposition verwendet. Dort, wo die Latte liegt, soll später die Vorderkante vom als Sitz hochgeklappten Bett sein: Das Fussteil verschwindet unter den Hängeschränken im hinteren Teil, der mittlere Teil ergibt hochgestellt die Rückenlehne vom Sitz, der Kopfteil wird zurückgeschoben die Sitzfläche. Seitliche Bolzen am Kopfteil dienen als Rasten.

10.9.2021

Heute kamen unterschiedliche Dinge dran: Das Hauptschott wurde aufgezeichnet und ausgeschnitten, die hinteren Verstärkungen wurden unter das hintere Bodenbrett, die vorderen unter das vordere geklebt, beide wurden aber noch nicht miteinander verbunden, da das insgesamt zu schwer und sperrig wird, denn ich muss die Unterseite ja jetzt langsam mal grundieren und streichen. Das geht mit zwei Einzelplatten erstmal einfacher. Die noch nicht verklebten Stellen spare ich erstmal aus und streiche sie dann später nach dem Zusammenkleben von unten.

Hauptarbeit heute war aber der Ausschnitt für den Radkasten. Zunächst habe ich eine provisorische Spange aus 12mm Sperrholz gebaut, damit mir die Seitenwand beim Ausschneiden nicht auseinander brechen kann. Diese muss zunächst auf die Bogenplatten der Seitenwand geschraubt werden, bevor als erstes das Dreieck zerschnitten, als zweites die Bogenplatten und zuletzt die Seitenwand ausgesägt wird. Zunächst erstmal grob und nur so groß, dass alles über den montierten Reifen (noch ohne Kotflügel) passt.

Auf diesen Bildern liegt die Seitenwand zum bessern Bearbeiten auf der Bodenplatte (Foto von oben):

Besonders viel Arbeit hat das Abtrennen der Leiste auf dem Dreieck über der Nahtstelle beider Seitenplatten gemacht. Hätte ich da mal früher dran gedacht und dort schon eine Aussparung an passender Stelle vorgesehen (damals wusste ich allerdings noch nicht, wo Hänger und Kotflügel die passende Stelle vorgeben würden), dann hätte ichmit das sorgfältige und mühevolle Raustrennen der Leiste ersparen können -> was ich das nächste Mal anders machen würde.

Das Nacharbeiten, damit alles auch über den Kotflügel passt, kommt heute nicht mehr dran.

Die Spange wir natürlich wieder entfernt, wenn die Seitenwand ihren endgültigen Platz einnehmen wird.

11./12.9.2012

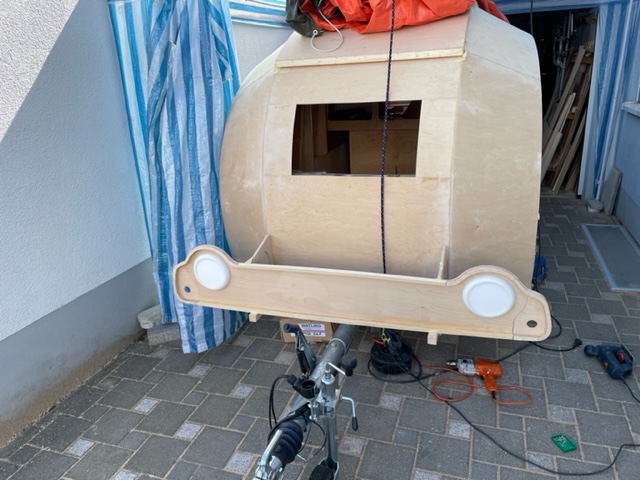

Mal wieder provisorisch was aufgestellt...

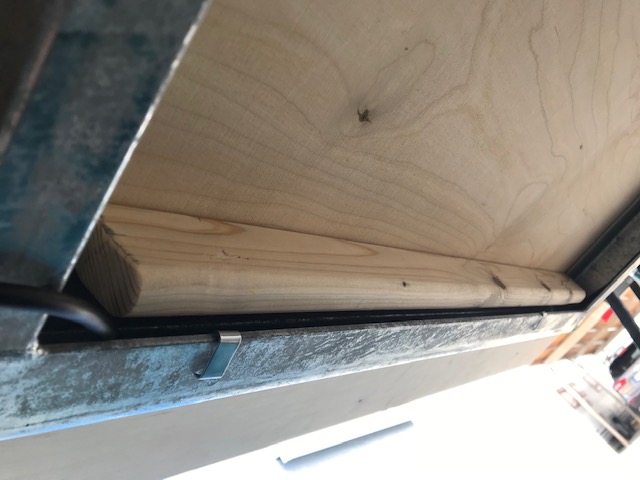

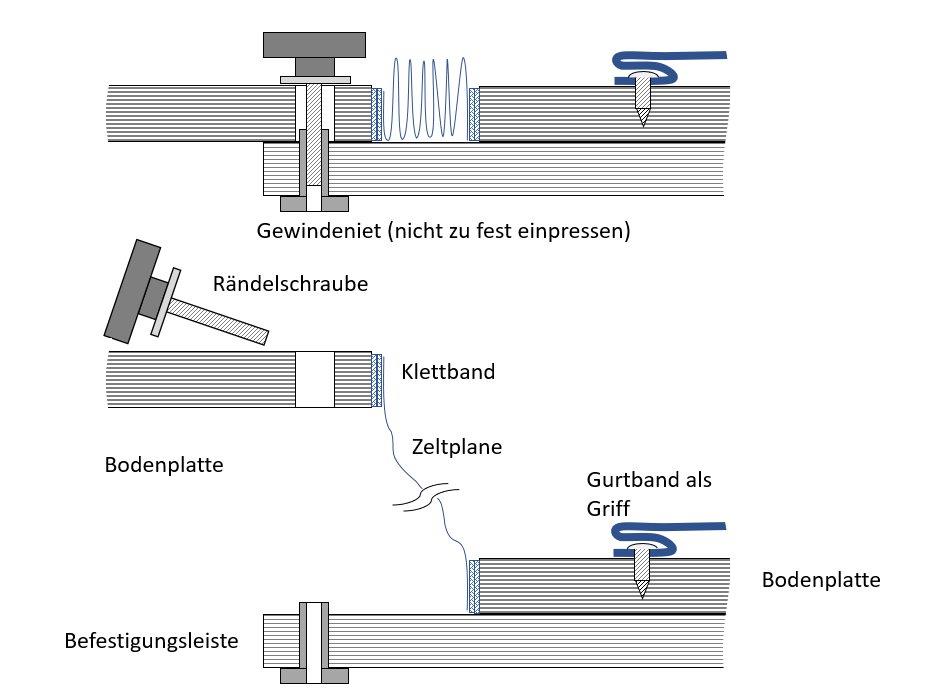

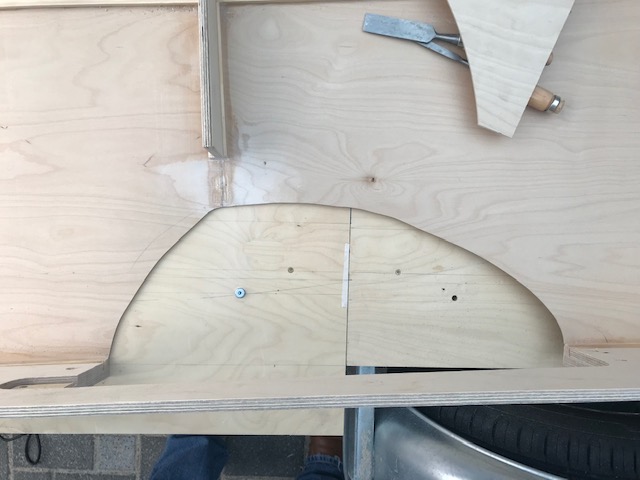

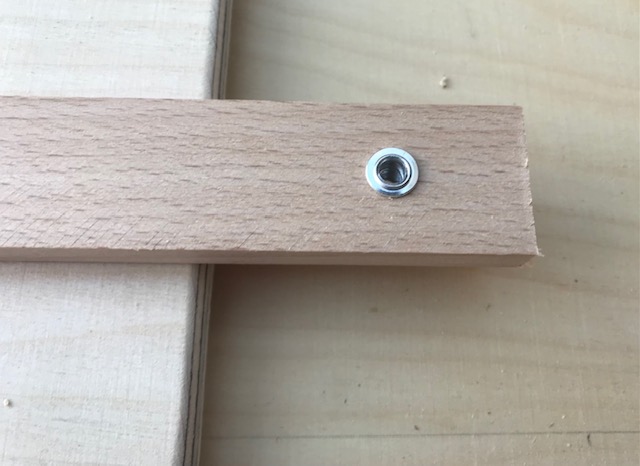

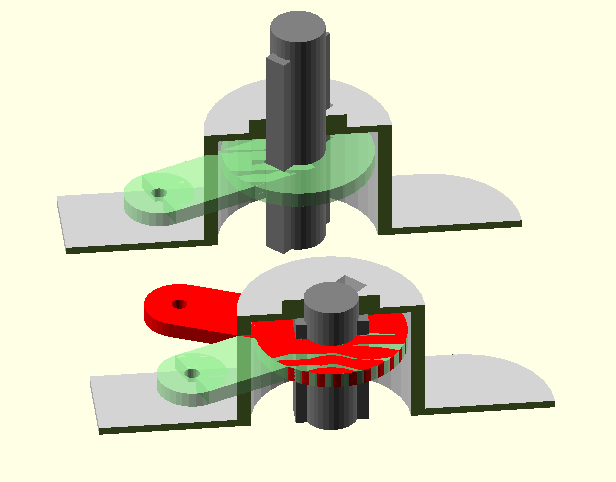

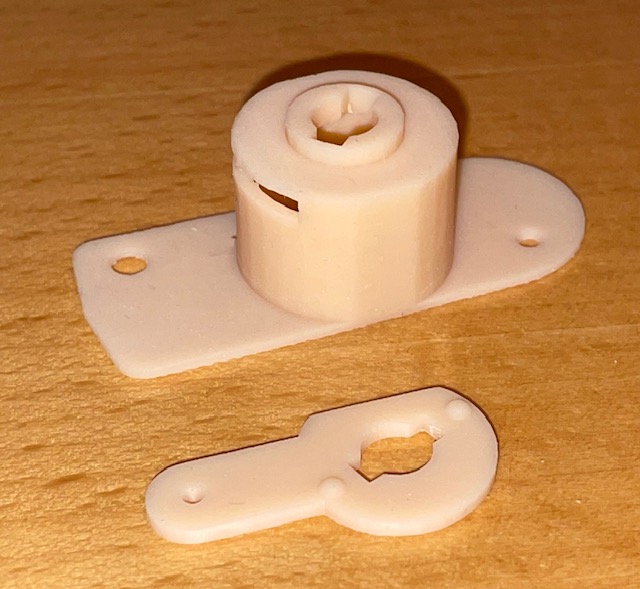

Und an den absenkbaren Bodenplatten weitergearbeitet: Buchenleisten zurechtgeschnitten, Positionen der Löcher abgemessen, angezeichnet und gebohrt. Provisorisch mal die linke vordere Platte eingelegt. In die Löcher der Buchenstäben werden Gewindenieten vorsichtig eingepresst (das Bild zeigt übrigens die Ansicht von unten, d.h. der Kragen der Hülse befindet sich auf der Unterseite, sodass selbst bei loser Niete die Bodenplattte nie nach unten durchrutschen kann); nicht zu fest, damit das Holz nicht reißt. Das reicht, um die Hülse fest im Holz zu verankern, sodass nur von oben eine Rändelschraube hineingedreht werden muss. In die Mitte der Bodenplatte kommt noch ein Griff aus einem Gurt, damit man auch barfuß später drauf treten kann, ohne sich weh zu tun.

13.9.2021

Als erstes habe ich heute früh mal schnell die vier Buchenleisten an den Ecken und Kanten abgerundet, sie eingesetzt, Leim drauf und die Bodenplatten draufgeklebt. Auf den Fotos sind die Bodenplatten übrigens verkehrt herum eingelegt, da ich noch keine Rändelschrauben besorgt habe.

In der Mittagspause dann schnell noch aus der zweiten Seitenwand die Öffnung für den Radkasten gesägt. Wer genau hinsieht, erkennt, dass die Spange hierzu nun auf die linke Seite gewandert ist. Verstärkung wie auf der anderen Seite kommt die nächsten Tage.

Abends dann schnell noch Aussparungen oben in das Hauptschott gemacht, es eingesetzt, die zwei großen inneren Bögen eingelegt und mit Zwingen in Position gebracht. Alles noch provisorisch, da ich zuerst den Unterboden streichen möchte und dazu muss alles nochmal runter.

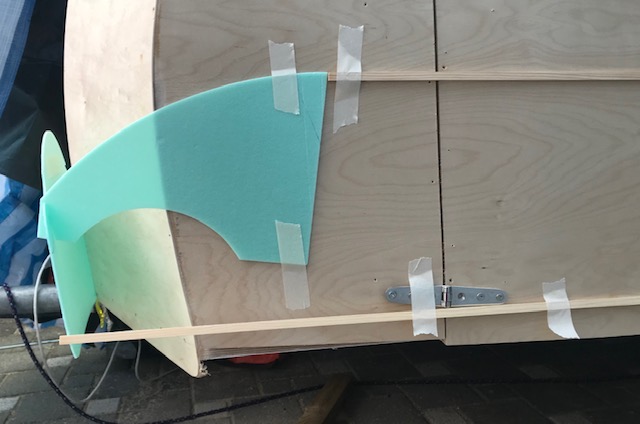

Aber die Schablone mit den Rücklichtern kann man kurz vor dem Aufräumen nochmal schnell aufstellen. Eine Leiste oben symbolisiert in etwa die Lage der Mitte Kotflügeloberkante. Die Höhe an Vorderkante Rad beträgt dann 83cm. Das ist genau die Höhe, die der Triumph an der Hinterkante der Tür aufweist. Dort, wo der Zimmermannsbleistift liegt, wird später die Grundplatte noch weggeschnitten. Gleiches gilt natürlich auch an der Vorderseite, die auch nicht ganz so eckig verlaufen wird.

Wer meint, die Blechkotflügel schauen recht weit über den Aufbau heraus: Stimmt. Die Kotflügel sind auch viel zu breit für die schmalen Reifen. Da können noch 5cm bis Außenkante Reifen oder 6cm bis zur Lauffläche weg. Entweder besorge ich neue Kotflügel oder ich schneide auf der Innenseite entsprechend viel ab.

Bei der Gelegenheit werde ich dann auch die Halter für die Radkeile entfernen und woanders montieren.

14.9.2021

^Vor zwei Monaten kam das Holz. Zwei Wochen Urlaub abziehen macht 6 Wochen. Bis es draußen zu ungemütlich wird möchte ich "fertig" sein, d.h. Dach drauf, Kotflügel dran und außen lackiert.

Heute früh wurde die linke Verstärkung der Kotflügel aufgeleimt.

In der Mittagspase von 12 bis 1: Schnell die Kotflügel angezeichnet: Restholz mit Edding drauf gibt ziemlich genau 60mm. Mit der Stichsäge möglichst sorgfältig abgeschnitten, um danach nich allzuviel schleifen zu müssen. Das war ganz schön laut! Entschuldigt bitte, liebe Nachbarn! Ich war zum Glück auch Punkt 13:00 Uhr fertig.

Das Absägen ging dann doch einfacher als anfangs befürchtet. Ich hätte mir auch neue Kotflügel besorgen können, aber es widerstrebt mir in puncto Nachhaltigkeit schon sehr, ganz neue Kotflügel wegzuschmeißen und ein paar neue zu ordern. Außerdem habe ich mir so das korrekte Aufmessen der Befestigungslöcher erspart.

Abschließend Kanten entgratet und rauf auf den Hänger. Das sieht jetzt richtig gut aus!

Irgendwann nehme ich auch noch von den Kotflügelhalteschienen ein paar cm weg. Das kann aber noch warten.

Heute am späten Nachmittag habe ich dann noch die beiden großen inneren Längsspanten durch den Dickenhobel gezogen und danach trotz Staubsack die Straße gefegt. Das ginge zwar alles auch mit einem normalen Hobel, würde aber länger dauern; und da der Dickenhobel nun mal da ist, habe ich ihn auch wieder benutzt. Allerdings braucht man dafür sehr viel Platz, da die Bögen nicht längs sondern im Halbkreis durch den Hobel geführt werden müssen. Die Breite der Einfahrt (3m) reicht dafür nicht aus. Wir sind vors Haus gegangen und der Hobel stand direkt an der Straße. Bei stationärem Werkstück und Handhobel ginge das auch auf viel weniger Platz.

30mm sind die inneren Längsspanten jetzt dick.

Sie müssen aber von innen und außen noch glatt angeschliffen werden. Da sind zuviele Epoxy-Kleckereien drauf.

15.9.2021

Heute hat es geschüttet. Dabei habe ich feststellen müssen, dass die Nähte an meinem Zeltdach nicht ganz dicht sind und es doch etwas auf den Anhänger und damit auf das noch unbehandelte Holz durchtropft. Daher kommt jetzt abends immer noch eine Plane über den Anhänger. Dem Ganzen kann man aber doch etwas Positives abgewinnen: Die Plane liegt jetzt als Hülle auf und repräsentiert damit das Dach. Klasse, um mal innendrin zur Probe zu sitzen, liegen, stehen und einen Eindruck vom Raumgefühl zu bekommen.

Apropos Regen: Die Schnittkanten der verzinkten Kotflügel habe ich heute nochmal mit Zinklack behandelt, damit da nichts rostet (Zur Klarstellung: Damit ist nicht (farbiger) Lack gemeint, der auf verzinkte Flächen aufgetragen wird, sondern Lack, der eine Verzinkung darstellt). Gar nicht leicht zu finden, aber in der Autoecke wird man bei Presto fündig. Da ich den nur in der Sprühdose erhalten konnte, aber mit dem Pinsel auftragen wollte, habe ich einfach in einen Joghurtbecher gesprüht und daraus gepinselt.

Ich habe auf beiden Seiten der Kante noch je 5mm auf Ober- und Unterseite mitgestrichen. Vorher gut säubern (idealerweise mit einer ammoniakalischen Lösung, der etwas Spüli zugesetzt wird. Zur Not tut es auch Scheibenreiniger für die Fenster im Haus, wenn der ammoniakalisch ist. (Essig)saure Reiniger bringen es hier nicht).

Morgen sollen noch Gummi-Kantenschützer kommen, damit die Schnittkanten nicht an den in den nächsten Tagen noch zu erstellenden Radhäusern scheuern.

16.9.2021

Gummikanten an die Kotflügel gemacht. Die M5 Rändelschrauben für die absenkbaren Böden sind auch gekommen. Warum habe ich eigentlich nur 4 und nicht 8 bestellt?

Am späten Nachmittag habe ich dann nach und nach wieder alles auseinander genommen, um zunächst die Ausschnitte für die Radkästen genau aufzuschneiden und die Kanten mit der Fräse nachzufahren. Auch die vorderen Bodenplatten haben die nötigen Aussparungen bekommen, falls die Achse noch nach vorne gesetzt werden soll. Danach habe ich die Bodenplatten vom Anhänger abgenommen und nochmal in die warme Garage gestellt. Sie sollen morgen in der Frühe gestrichen werden und dafür sollen sie duchgetrocknet sein. Die Restfeuchte werde ich morgen nochmal nachmessen.

Der Unterboden wird von den Rotznasen an den Verstärkungsleisten befreit und anschließend nochmal fein angeschliffen und entstaubt. Ich habe mich gegen den üblichen klebrigen schwarzen Unterbodenschutz und für Lackanstrich aus dem Bootsbau entschieden: Es kommt Yacht Primer von International drauf und anschließend wird in weiß Toplack aufgebracht. Weiß deshalb, damit man es etwas heller hat, wenn man später mal unter dem Anhänger liegen sollte und was ausbessern oder ergänzen möchte. Das ist besser als lichtschluckendes Mattschwarz.

17.9.2021

Die Restfeuchte der Platten beträgt auf der Unterseite überall weniger als 9.8%. Auf der Oberseite wird leider an den Stellen, auf die es vor zwei Tagen draufgetropft hatte, noch 14.9% angezeigt. Da ich erstmal nur die Unterseite streichen will, an die ich später nicht mehr gut dran komme, ist das egal, aber trotzdem werde ich die Platten mit der Oberseite mal an die Sonne stellen, sobald der Frühnebel abgezogen ist.

Um die Mittagszeit die Platten aus der Sonne genommen (jetzt nur noch max. 12.9% an der Oberseite), mit der Unterseite nach oben auf den Hänger gelegt und vorgestrichen (Yacht Primer mit ca. 10% Verdünner, um die Haftung zu erhöhen).

Im Bild sieht man gut die Verstärkungsleisten der Unterseite. Da der Primer grau ist, kann man auch gut erkennen wo ausgespart ist, da dort später ja noch geleimt wird, wenn beide Platten wieder zusammengefügt werden.

Es war heute warm genug, um zwei Schichten Primer aufzutragen, sodass ich gegen abend auch noch anschleifen konnte. Der (Alu?)Schleifstaub ist sehr fein und lässt sich nur schlecht wegfegen. Am Ende muss man den Rest feucht aufnehmen. Wenn man dabei mit Wasser etwas kleckert, erkennt man einen erstaunlichen großen Kontaktwinkel von fast 180° (aber nur auf dem ungesäuberten und durch den Staub feinstrukturierten Bereich). Lotos-Effekt lässt grüßen.

Heute ist übrigens die Heizung Ecomat-Heizung gekommen. Mit der lässt sich auch prima das Zelt zusätzlich temperieren, sollte die Sonne mal nicht ausreichend scheinen.

18.9.2021

Heute habe ich es tatsächlich geschafft, drei(!) Lagen Top Lack weiß aufzutragen und dazwischen geschliffen. Außerdem habe ich die Kotflügel grün gestrichen; auch wenn sie wahrscheinlich später komplett verdeckt werden.

Heute abend sieht es schon so aus:

Der Lack wird heute nicht mehr trocken genug, um die Platten herum zu drehen. Das muss bis morgen warten.

19.9.2021

Heute früh habe ich die Platten vorsichtig umgedreht, genau ausgerichtet und an den Verstärkungen miteinander verleimt. Nachdem der Leim getrocknet war, habe ich die Platten mit Holzklötzchen um ca. 5cm angehoben, um die Bereiche um die Leimfugen zunächst mit Primer, dann mit Toplack zu streichen. Während der Trocknungszeit habe ich am Hauptschott die Ausschnitte für die Schranktüren angezeichnet.

20.9.21

An der hinteren Bodenplatte wurde der Ausschnitt für die Unterkante der Heckklappe ausgesägt und wieder provisorisch an Ort und Stelle befestigt. Da dieser Ausschnitt genau bis an die hintere Querverstrebung des Anhängers geht, bot es sich an, den Ausschnitt zu machen, solange die Bodenplatten noch erhöht liegen. Dann kommt man mit Stichsäge und Fräse noch gut dran, ohne Gefahr zu laufen, in den Hänger sägen/fräsen zu wollen.

Anschließend werden die untergelegten Klötzchen entfernt, die Bodenplatte wieder auf den Hängerrahmen abgesenkt und mit den acht Schrauben darauf befestigt.

21.9.2021

^Heute wurden zunächst die Kanten des Hauptschotts schräg geschliffen (dort, wo ansonsten der Spalt bei den Dreiecken verbleiben würde).

Danach wurden die Schranktüren möglichst genau mit der Stichsäge ausgeschnitten. Am unteren Ende des Hauptschotts wurde schon eine Verstärkungsleiste 10x15 angeleimt, die später auch als Auflage für die Schrankunterseite dienten wird. Weiterhin habe ich die vier Knie für die großen Längsspanten angefertigt: Schablonen erstellen, anzeichnen, grob aussägen, Schablonen mit Doppelklebeband aufkleben, bündig fräsen, Innenkanten halbrund fräsen. Die restlichen vier Rändelschrauben für die zweite absenkbare Bodenplatte kamen heute auch an.

22.9.2022

Kein home office. Daher fehlen mir die 1.5h, die ich für die Fahrerei zum Arbeitsplatz brauche und so konnte ich erst abends etwas weiter machen: Einige der Ausschnittkanten im Schott schonmal gerade gefräst (gerade Latte draufgeklemmt, mit Bündigfräser nachgefahren). Die anderen Kanten und die Rundungen kommen morgen dran. Zum Abschluss wird das Querschott jetzt immer wieder eingesetzt, wenn die Seitenwände stehen, um diesen ausreichend Halt zu geben, falls es in der Nach anfangen sollte zu stürmen.

Derzeitiger Stand:

Im Bild sieht man drei Knie, das vierte ist schon vorne befestigt. Vorne liegen auch die ausgeschnittenen Türen des Hauptschotts und warten auf Begradigung der Kanten. Der mittlere Ausschnitt ist bewusst groß gehalten und bekommt entweder zwei längliche Türflügel oder wird als nach vorne herunterklappbarer Tisch dienen; das steht noch nicht fest. In jedem Fall soll dort später die Möglichkeit bestehen, bei geöffneten Türen / Klappe via Rückspiegel auch durch den Anhänger nach hinten blicken zu können. Dazu müssen dann zwar auch in der vorderen Dachrundung und in der Heckklappe Fenster eingebaut sein; aber das kann man ja später jederzeit noch machen. Der Ausschnitt im Hauptschott sollte aber jetzt schon diese Option ermöglichen.

23.9.2021

^Mal was ganz anderes:

Ich hadere immer noch mit den Türscharnieren: Aufgesetzte wie bei der Heckklappe und bei der Dachluke, Weitwinkelscharniere an dicken Stollen oder flache Weitwinkelscharniere? Die Probleme sind folgende: Idealerweise gehen die Türen 180° auf. Idealerweise tragen die Türen aber auch im Querschnitt die Form der Kotflügel weiter. Da die Seitenwände schräg stehen heißt das aber auch, dass sie in der Mitte scheinbar dicker als unten sind. Leicht zu bauen sollen die Türen auch sein, eine gescheite Abdichtung müssen sie aufweisen. Außerdem ist damit zu rechnen, dass sich Holz verzieht. Daher hätte ich gerne nicht nur auf den unteren 25cm zwei Scharniere sondern auch die Möglichkeit, oben gescheit zu führen, sodass dort keine Spalte entstehen können. Wenn das mittlere Scharnier aber weit raussteht, müssen die Achsen der beiden anderen Scharniere auch weit rausstehen. Das sieht bei aufgesetzten Scharnieren doof aus und bei den Weitwinkelscharnieren ist die mögliche Öffnungstiefe auch sehr begrenzt.

Eine komplett andere Alternative wären Flügeltüren a la 300SL oder DeLorean. Aber dann müssen sie im geöffneten Zustand recht hoch stehen, damit man sich nicht dran stößt. Wenn es dann aber regnet, läuft die Suppe Richtung Innenraum...

Da wird noch reichlich Hirnschmalz reingehen müssen. Vielleicht sehe ich klarer, wenn die Kotflügel hinten Gestalt annehmen.

Noch ein paar andere Gedanken:

Vom Hauptschott aus nach hinten kommt zuerst der Stauraum für Kleidung. Wenn die beste aller Ehefrauen Poloshirts zusammenlegt, haben die die Abmessung von etwa 25 x 40cm. Es wäre ja schön, wenn man die genau so direkt in die Ablagefächer hinein legen könnte.

Dahinter kommen die Küchenschränke. Da sollten handelsübliche Packungen reinpassen: Müsli, Corn Flakes zum Beispiel; aber natürlich und vor allem das Geschirr: Teller mit 25 bis 26cm Durchmesser.

Daran schließt sich die Arbeitsplatte an.

Auf der rechten Seite muss auch im Bereich der Corn-Flakes und Teller Platz für den "Schornstein" der Kühlbox gelegt werden. Auch wenn sie nicht mit Gas sondern Strom betrieben wird, braucht sie eine gescheite Zu- und Abluftversorgung. Ich möchte Sie nicht einfach so in eine Aussparung schieben, in der sie sich selber nur aufheizt.

Also ran ans Werk: Am Hauptschott die mittlere Querleiste eingeklebt und in der Zwischenzeit den unteren und oberen Boden des Kleiderschranks ausgeschnitten und angepasst. Das dauert etwas, da man die Böden nicht einfach von hinten reinschieben kann, da sich das Heck ja verjüngt. also müssen sie immer erst gebogen werden und dürfen sich erst an Ort und Stelle entspannen.

Und weil es so schön war, gleich noch die Arbeitsplatte ebenfalls angefertigt. Sie ist im Ggs. zu den Fachböden wie das Hauptschott aus 6mm Sperrholz und wird unten noch durch Querleisten versteift werden. An der Vorderseite wird zum Schluss noch eine Blendleiste draufgesetzt werden, damit man nicht auf die Stirnseite der Sperrholzplatte blickt.

Heute sind auch noch die Rolle mit 25m 50x 3mm starkem Gummi-Granulat (werden eigentlich für Terrassendielen verwendet) gekommen, die ich zwischen Rahmen und Bodenplatten legen werden, um Wasser fern zu halten und Klappern und Quietschen zu reduzieren. Die habe ich zurechtgelängt und muss sie in den nächsten Tagen noch irgendwie dazwischenschieben. Entweder alles abbauen oder mit 2-3 Mann an einer Seite vorsichtig anheben und eine weitere Person schiebt die Streifen ein.

Im Bild die Stellprobe (v.l.n.r.): CEE Stecker mit Adapter, Abwasserkanister und erstmal nur draufgestellt: Das Waschbecken. Das wird dann später von oben eingehängt und kommt somit noch ca. 5cm höher. Es wird noch einen zweiten für Frischwasser daneben geben. Obendrauf die Platten verdeutlichen, wo der Ausschnitt in etwa hin soll. Stauraum, Kühlbox und darüber der zweiflammige Kocher, falls dieser nicht auf eine extra Platte im 90° Winkel vor die Spüle gestellt wird, um mehr Arbeitsplatte zur Verfügung zu haben.

Es hängt alles noch etwas durch, weil noch keine Verstärkungen drunter geleimt sind.

Für heute geht die Sonne unter, Sandmännchen kommt und der Teardrop verschwindet unter der Decke...

24./25./26.9.2021

Die Ränder der Seitenteile sind heute beschliffen worden, sodass die noch fehlenden 15x5mm Leisten aufgeklebt werden können, um die Schmiege schön gefüllt zu haben. Die Leisten 15x5mm Leisten sind auch geschäftet worden. Die Bogenlänge berägt knapp 3.90m. Das reicht gerade so mit dem Schäften von zwei Leisten.

Die Gummiunterlagen zwischen Rahmen und Boden waren doch einfacher einzubauen, als gedacht: Zuerst alle acht Befestigungsschrauben vom Aufbau lösen, dann an jeder Ecke den Aufbau etwas anheben und ein Reststückchen 12mm Sperrholz drunter klemmen (z.B. rechts im Bild zu sehen). In den Längsmitten auch nochmal ein Stückchen (wäre fast nicht nötig, da der Aufbau auch so schon recht verwindungssteif ist). Die Hölzchen werden direkt neben die Gewindehülsen gelegt, um den Gummistreifen nicht im Weg zu liegen. Das kann man alles problemlos alleine machen. Nun können die Gummistreifen eingelegt werden (im Bild unten nicht täuschen lassen: Der rein schwarze Streifen ist der Schatten. Der Gummistreifen ist marmoriert). Die zwei Quersteben im Rahmen sitzen 3-4mm tiefer. Hier habe ich den Gummistreifen doppelt gelegt. Am Schluss kann man die Klötzchen wieder herausnehmen und die Bodenplatte wieder festschrauben. Wenn man jetzt die Bodenplatte betritt qietscht und knarzt nichts mehr!

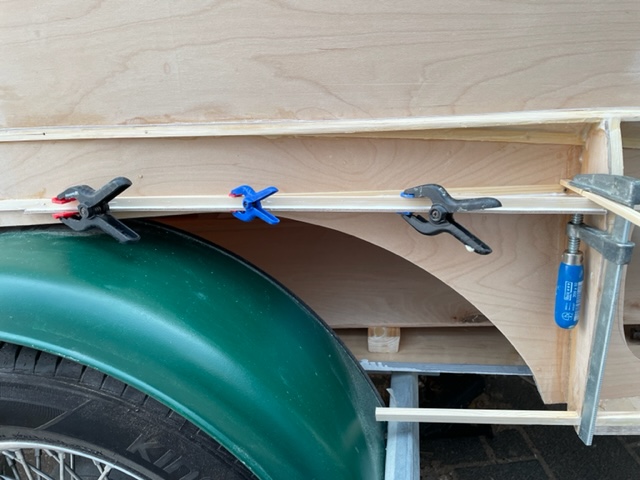

Als die geschäfteten Leisten getrocknet waren, gab es nochmal eine Epoxy-Runde: Einerseits die Leisten auf die Seitenteile kleben, andererseits die Knie endlich an die großen inneren Längsspanten ankleben. Bei der Gelegenheit habe ich auch noch kleine kosmetische Lücken in den Längsspalten verfüllt. Morgen soll dann fein verschliffen werden.

Beim Aufkleben der Leisten auf die Seitenteile half mir ein kleiner Trick: Man fängt vorne an, die Klemmen zu setzen und nach der zweiten Klemme geht man direkt nach hinten und befestigt die schwerste Klemme, die man hat (oder kleine Klemme mit Sandsack, Wasserflasche o.ä.) am überstehenden Ende. Damit wird die Leiste in ihrem Verlauf schonmal schön auf das Seitenteil gezogen und gedrückt und man kann in Ruhe von vorne nach hinten alle Klemmen setzen.

27.9.2021

Heute früh wurden die großen Längsspalten von allen vier Seiten beschliffen, um gekleckertes Epoxy und Farbreste (von den schwarz lackierten Schraubzwingen) zu entfernen. Ebenso wurden die gestern geklebten Leisten am hinteren Ende abgelängt und auf den Seiten beschliffen.

Um die Mittagszeit habe ich dann ordentliche Löcher zur Befestigung der Seiten gebohrt. Hier sollen M6er Schrauben von oben mit Unterlegscheiben und Stopmuttern von unten rein. Abends habe ich dann die Seitenteile aufgeklebt und festgeschraubt. Da noch etwas Zeit war, bovor die Mückeninvasion startet, habe ich noch die Oberseite des Hauptschotts gerade gefräst und in die absenkbarten Bodenplatten je zwei Gedindehülsen in die Mitte eingepresst. Dort sollen Schlaufen angebracht werden, um die Bretter hochziehen und oben halten zu können, wenn man sie festschrauben möchte. Die Schlaufen kommen später. Für den Moment sind Schnüre durchgezogen.

Das war es für heute. Morgen fange ich wahrscheinlich im vorderen Teil mit den Querstreben zwischen den inneren Längsspanten an.

28.9.2021

^Heute war wenig Zeit fürs Weiterbauen, aber abends habe ich doch noch was geschafft:

Das vordere Ablagebrett ist angepasst und mit dem Ausschnitt für das Waschbecken versehen. Morgen kommen die Verstärkungen drunter und dann geht es mit die anderen Querstreben weiter.

29.9.2021

^Schlechtes Wetter und kaum Zeit. Heute früh habe ich gerade noch geschafft, die hintere Verstärkung unter das vordere Ablagebrett zu kleben. Heute mittag war dann die Zierleiste davor dran.

Abends habe ich dann noch die Querstreben vorbereitet: Damit sie nicht beim Verkleben verrutschen, habe ich sie erstmal mit Laschen versehen, die in Nuten im Längsspant eingreifen. Reststücke aus 3mm Sperrholz werden grob ausgesägt und in eingefräste Aussparungen der Querstreben eingeleimt.

Zum Fräsen habe ich einerseits einen Anschlag an den Fräswinkel geklemmt, um immer die gleiche Tiefe zu haben und zum anderen ein Loch als Drehpunkt in den Winkel gebohrt. Nun wird die Leiste entlang des Fräswinkels etwa 10 mal von rechts nach links geführt und immer wieder so etwa 1mm Material abgenommen. Man beginnt mit dem Materialabtrag an der Kante, die am Fräsanschlag anliegt. Das geht alles dann ganz fix.

Hier dann vier auf einen Streich.

Nach dem Trocknen müssen sie zuerst seitlich beschliffen werden.

30.9.2021

Morgens noch schnell die dazu korrespondierenden Ausschnitte in die Längsspanten gefräst, die Sperrholzenden passend geschliffen und die Querstreben mal eingelegt. Die vorderen drei sind fertig. Hinten kommt später. Auch die Knie kommen erst dann drüber, wenn die Streben in den diagonalen Übergängen zu den Seiten dran sind.

3.10.2021: Tag der deutschen Einheit

4.10.2021

^Übers Wochenende waren wir unterwegs. Heute ging es etwas weiter: Die großen Längsspanten sind nun unten auf die Bodenplatte geklebt und verschraubt. Die vordere Ablage ist eingeklebt. Auch hier habe ich noch gegen das Verrutschen beim Verkleben Laschen vorgesehen. Die dürfen aber erst während des Einklebens der Ablage eingeklebt werden. Klebt man sie früher ein, bekommt man die Ablage nicht mehr rein!

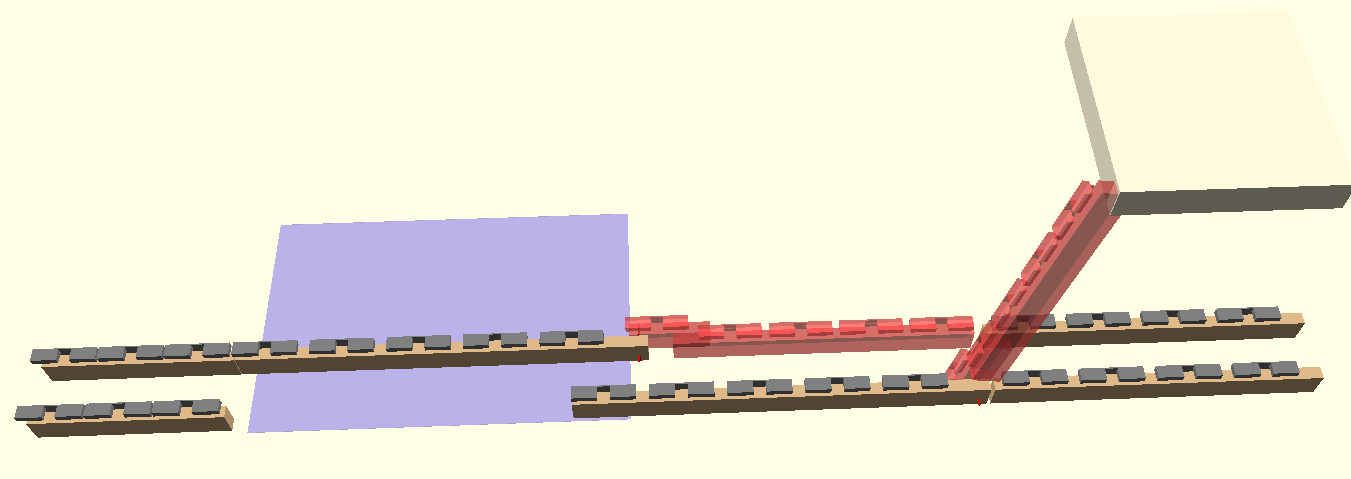

Von einer 2mm Platte habe ich ein 86cm breites Stück abgeschnitten. Maserung parallel zu den 86cm. DiesePlatte ergibt dann den mittleren Dachbereich. Probeweise aufgelegt zeigt sich, dass sich das 2mm Sperrholz schon von ganz alleine richtig schön der Biegung anpasst: Die Platte ist nur untenmit zwei Klemmen befestigt und oben drückt nur das Gewicht einer Schraubzwinge. Trotzdem liegt die Platte überall schön auf. Das sollte ohne große Probleme zu verkleben sein. Allerdings werde ich sie gleich stückeln, da vorne ja noch ein Fenster und oben die Dachluke reinkommen. Mehr dazu in den nächsten Tagen...

5.10.2021

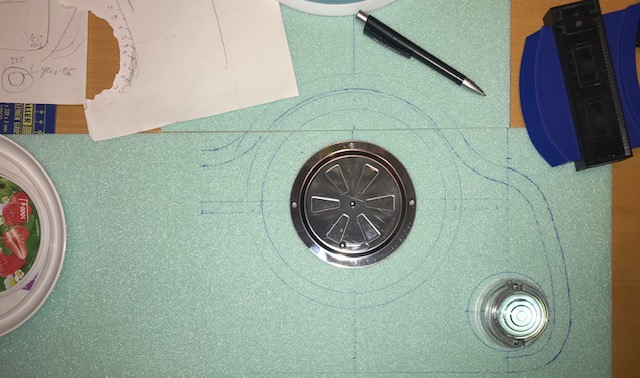

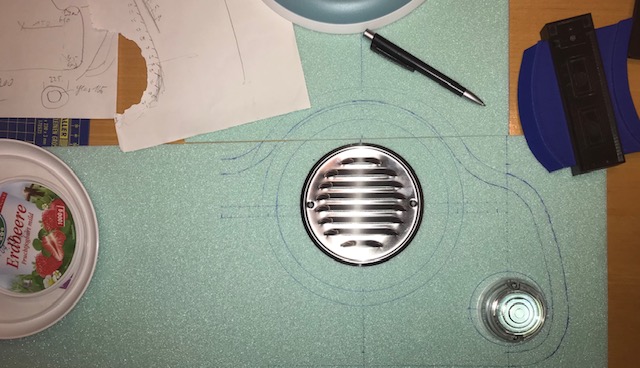

Die Arbeitsplatte im Heck hat zwei Verstärkungsleisten, eine Kantenabschlussleiste, eine Aussparung für das Spülbecken, eine für die Lüftungsabdeckung und eine runde Öffnung für den Kamin von der Kühlbox bekommen.

6.10.2021

Heute früh habe ich mal den Triumph geholt, passend vor den Hänger gestellt und die Kupplung auf passende Höhe eingestellt. Anschließend habe ich mich in den Fahrersitz gesetzt und mal geschaut, wie das Sichtfeld durch den Rückspiegel ist (mit und ohne Verdeck), wie groß und wo genau die Fenster hinkommen müssen, um möglichst gute Sicht durch den Anhänger zu haben.

Die richtigen Positionen habe ich mit angeklemmten Leisten ausprobiert.

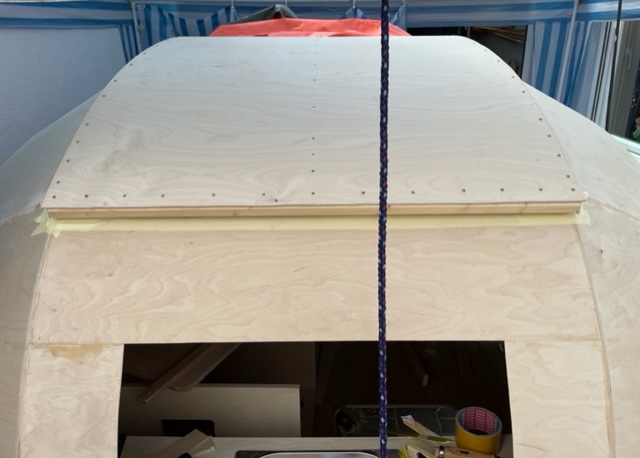

Leiste unter der vorderen Ablageplatte ist geschmiegt, Bodenplatte vorne und hinten ebenso, sodass alles dem Verlauf der Längsspanten entspricht und später die mittleren Deckplatten spaltfrei verklebt werden können. Die mittleren Deckplatten sind schonmal grob vorgeschnitten und aufgelegt:

Man erkennt immer mehr, wie das mal werden soll.

7.10.2021

Tagsüber zu fast nichts gekommen, abends Bond im Kino geschaut.

Fast nichts ist aber dennoch etwas: Vorne und hinten unten zwischen den inneren Längsspangten und an der Oberseite der Bodenplatte habe ich 10x15 Leisten eingeklebt und festgeschraubt. Die von innen aber im Foto schlecht sichtbare Kante habe ich mit dem Fräser abgerundet (R=6mm). Nach dem Trocknen habe ich die Kanten noch geschmiegt, sodass ich morgen die erste(n) Platte(n) ankleben kann.

8.10.2021

Vordere untere Platte ist angeleimt und angeschraubt. Die hintere unten mache ich noch nicht, da ich mir sonst den Zugang zur Küche verbaue; und die ist ja noch nicht fertig. Das wird jetzt als nächstes drankommen. Außerdem wird es Zeit, hinten an die äußeren Längsspanten die Regenabflussleisten zu leimen. Je mehr dort später schon eingebaut ist, umso umständlicher wird es, dort dranzukommen.

Ähnliches gilt für die Türen: Langsam wird es beschwerlich, immer von hinten unter dem Hauptschott durch oder durch die Öffnungen des absenkbaren Bodens hinein zu krabbeln...

Die noch lose auf/eingelegten Querleisten sind eingeleimt und nochmal sechs zusätzliche Querleisten angefertigt. Eine brauche ich noch vorne an der Unterkante der Abdeckung oberhalb des Fensters, zwei auf Höhe des Scharniers der Heckklappe und dann nochmal drei in deren weiteren Verlauf.

Am späten Nachmittag habe ich mit den Rückwänden der Schränke angefangen. Ganz schön viel Vermessungsarbeit im Vorfeld, aber es hat sich ausgezahlt. Die zwei Rückwände passen perfekt. Ich habe sie gleich mit 50cm Abstand (das ist der gleiche wie die Breite Öffnung für das mittlere Fach im Hauptschott) auf eine 10x15er Leiste geleimt.

Das Hauptschott hat auch noch vertikale Leisten abbekommen. Diese werden jedoch nicht flach sondern hochkant stehend aufgeleimt. An sie werden später die zwei inneren Seitenwände des Schranks geschraubt.

Mehr ging nicht, da die Mücken anrückten.

9.10.2021

An der Schrankrückseite ist noch die mittlere Querstrebe hinzugekommen; für die vertikalen Leisten war die Zeit nicht da. Trotzdem heißt es mal wieder Probesitzen.

Man sieht auf die Schrankrückwände. Die Vorderseiten bekommen Türen bzw. Klappen. Durch den mittleren Teil soll man bei der Fahrt durchsehen können. Der Fachboden stört dabei überhaupt nicht. Danach kann der Mittelteil auch als Ablage bzw. Schrank benutzt werden und bekommt dafür vorne eine Klappe oder zwei Türen (stellt sich erst raus, wenn die Bett-Sessel-Kombination eingebaut wird; in jedem Falle müssen sie während des Fahrens offen gehalten werden können) und hinten einen herausnehmbaren Einsatz.

Dort, wo die Müsli-Packungen stehen, kommen noch Schränke für Vorräte und Geschirr hin; als Art Hängeschränke um ca. 10 cm erhöht gesetzt. Um dies später variabel gestalten zu können, werde ich diese separat bauen und an die Schrankrückwände schrauben. Hierzu werden wieder Gewindenieten zum Einsatz kommen. Sollte sich irgendwann herausstellen, dass mehr oder weniger Platz für Geschirr, Vorräte, Gewürze etc. nötig ist, kann ich die Aufteilung leichter (und im Keller) ändern, ohne gleich ganze Wände im Anhänger herausreißen zu müssen.

Bei der Probemontage hat sich herausgestellt, dass einteilige Ablageböden nicht ordentlich montiert werden können. Also habe ich sie jeweils in drei Teile geteilt. Das hat nicht nur den Vorteil, dass ich jetzt Hauptschott, Arbeitsplatte und Schrankrückwand einfach montieren und einleimen kann, sondern auch noch, dass ich die Fachböden noch lange herausnehmen kann. Wenn ich später beim Verlegen derElektrik feststellen sollte, dass ich noch eine Aussparung oder ein Loch benötige, kann ich dieses akkurat, an der richtigen Stelle und ohne Verrenkungen einbringen.

Auf dem rechten Foto sieht man übrigens die Lüftung für die Kühlbox sowie das Loch für den Kamin derselben. Der wird über einen begbaren Aluschlauch an die rechte Aussenseite geführt und dort durch eine Lamellenöffnung herausgeführt (im Bild falsch herum sichtbar und natürlich nicht auf der richtigen Höhe. Um das Eindringen von (fast horizontalem) Regen während der Fahrt zu verhindern, werde ich die Lamellen leicht schräg nach vorne geneigt einbauen.

Der Schlauch wird im vorgesetzten Schrank verborgen und von diesem auch vor Verknicken geschützt werden.

Soviel zur Abluft. Für die Zuluft muss ich in den Boden auch noch Löcher schneiden und der ganze Bereich um die Kühlbox soll vom Innenraum sorgfältig abgeteilt werden. Immerhin befinden sich dort ja Gas und Abgase. Beides nicht sehr gesund; insbesondere, wenn man schläft. Wegen sed eigenen CO2-Ausstoßes beim Atmen gibt es für den Innenraum dann auch noch Zwangslüftungen - die sollen dorthin, wo sich beim Zugfahrzeug die Scheinwerfer befinden. Und wenn ich dann später richtig gut drauf bin, kommt darüber noch der vorderste Teil der Motorhaube mit den beiden "Rohren" für diese Scheinwerferlüfter.

Selbst wenn man den Kocher auf die Arbeitsplatte stellt, bleibt immer noch recht viel Platz zum Schnippeln; aber eigentlich soll dort nur der Transportplatz sein oder mal für einen schnellen Kaffee unterwegs. Im Stand soll er dann für das große Essen um 90° gedreht auf einer Zusatzplatte vor (eigentlich hinter) der Spüle stehen.

Mehr ist heute nicht geschehen. Dafür gab es einen tollen Vater-Sohn-Tag mit Besuch im Technik Museum Sinsheim.

10.10.2021

An der Schrankrückseite ist jetzt unten noch ein 500x40mm breiter Sperrholzstreifen eingeleimt und darüber dann noch eine Querleiste augeleimt worden. Sie dient zur Abstützung der Arbeitsplatte. Morgen kommen oben auch noch Sperrholzstreifen und Querleiste(n) drüber.

Weiterhin habe ich mir 3.5cm breite Sperrholzstreifen aus 2mm Sperrholz geschnitten. Diese ergeben die Regenrinnen an den äußeren Längsspanten.

11.10.2021

Die Mitteldecke zwischen vorderem Fenster und Dachluke ist eingeleimt, die Leisten an der Unterseite der Schrankrückwand sind abgerundet worden.

Querleiste und Sperrholzstreifen oben sind nun an der hinteren Schrankwand befestigt. Ebenso an den Rändern 10x15mm Leisten als "Fleisch", im die Wand auch an den Seiten ordentlich befestigen zu können.

An den äußeren Längsspanten habe ich die Epoxyfugen versäubert, sodass die gestern gesägten Streifen dort sauber reinpassen. Danach habe ich die Ecken hinteren beiden Ecken der Arbeitsplatte passend ausgespart und alles nochmal probehalber zusammengesetzt. Passt.

Als nächstes werden die Streifen eingeleimt und wenn die getrocknet sind, geht es mit Arbeitsplatte, Hauptschott und Schrankrückwand weiter. Danach wird es echt Zeit für die Türen.

12.10.2021

Heute war ich von früh bis spät in der Firma. Auf dem Rückweg gab es erst Stau und dann habe ich noch Holz für die Türstollen geholt. Draussen war es also schon dunkel, als ich schnell noch Epoxy für beide Streifen angerührt habe. Heute nacht soll es recht warm bleiben. Vielleicht ist bis morgen früh alles Trocken. Dann kann ich Hauptschott und Arbeitsplatte mit Harz einkleben.

13./14.10.2021

Inzwischen sind nun auch Hauptschott, Arbeitsplatte und Schrankrückwand (in dieser Reihenfolge) an Ort und Stelle eingeklebt. Da es nicht allzu warm war, habe ich den ecomat Heizlüfter in den Anhänger gestellt und die Plane drüber gelassen, um nur die wenigen Kubikmeter und nicht den ganzen Pavillion zu heizen. Das gibt schon einmal ein Gefühl dafür, wie gut die Heizung später den Anhänger aufheizen wird - und zwar sehr gut.

Zum Anzeichnen der Türstollen muss ich nun immer entweder von hinten unter der Arbeitsplatte hindurch oder durch die Bodenöffnungen krabbeln. Das ist ziemlich unbequem und daher mache ich mich jetzt schnell an das Ausschneiden der Türen heran. Dafür ist es aber im Inneren schön angenehm warm.

15.10.2021

^Die obere Abschlussleiste der Schrankrückwand ist entsprechend dem Verlauf der Längspanten gehobelt.

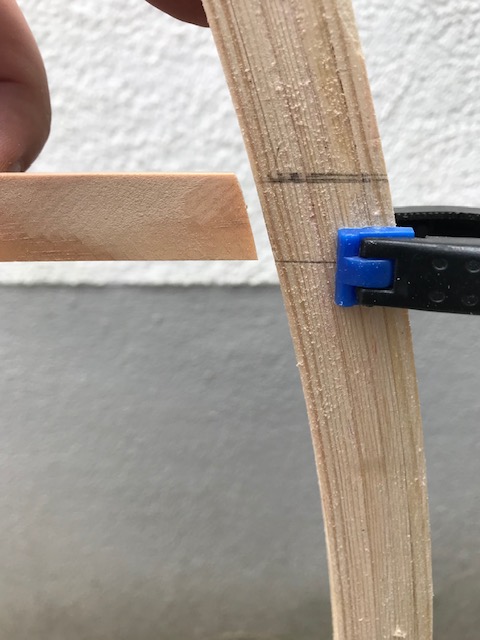

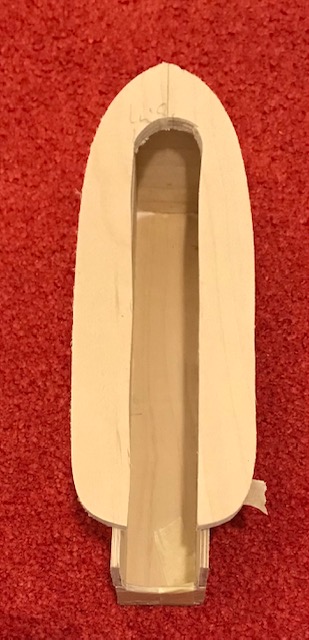

Für die obere Rundung der Tür habe ich eine Schablone erstellt: Reststücke aufeinander geklebt und die Oberkante grob der Rundung der äußeren Längsspanten angepasst (vorne und hinten reicht). Dann an ein Reststück einer ca. 45x20er Latte einen Bleistift mit Klebeband drangeklebt und an der Innenkante des Längsspants nachgefahren. Das ergibt in ca. 48mm Abstand eine saubere Linie. Danach nochmal mit zusätzlich unterlegtem 4mm Hölzchen eine Linie in ca. 52mm Abstand gezogen, zwischen den Linien durchgesägt und sauber entlang der Linien verschliffen.

Der obere Teil wird dann an die richtige Position auf der Innenseite geklemmt, um eine Bleistiftlinie auf die Seitenplatte innen anzubringen.

Den unteren Teil nicht wegwerfen. Er dient später dazu, hierüber die Verstärkungsleisten zu verleimen. Daher werden dort noch Klötzchen aufgeleimt und angeschraubt (s. oberes Bild).

Die oberen Ecken werden ausgerundet. Hierfür tut ein runder Milchreis-, Quark- oder Buttermilchdessert-Becher gute Dienste. Mit einem 2mm Bohrer werden drei kleine Löcher nebeneinander am unteren Ende der Rundungen gebohrt, die ein Langloch ergben, das groß genug ist, um mit dem Stichsägeblatt hindurch zu kommen. Nun sollten die Rundungen schonmal soweit ausgeschnitten werden, dass die Stichsäge später nicht mehr mit den Türstollen kollidieren kann. Der Rest bleibt noch stehen.

Der hintere Türstollen ist fertig gestellt, seine Position angezeichnet, Löcher für provisorische Schräubchen gebohrt, eingeleimt und festgeschraubt. Für ein Foto war es dann zu dunkel.

Der vordere Stollen ist auch fast fertig, aber hier müssen zuerst noch die Verstärkungen für die Türscharniere eingebaut werden.

16.10.2021

Vier 25x5mm Leisten über die Form für die Türrundungen laminiert. Da es gerade draussen nicht besonders warm ist, warte ich lieber etwas länger, um sicher zu gehen, dass das Harz auch richtig durchgetrocknet ist.

17.10.2021

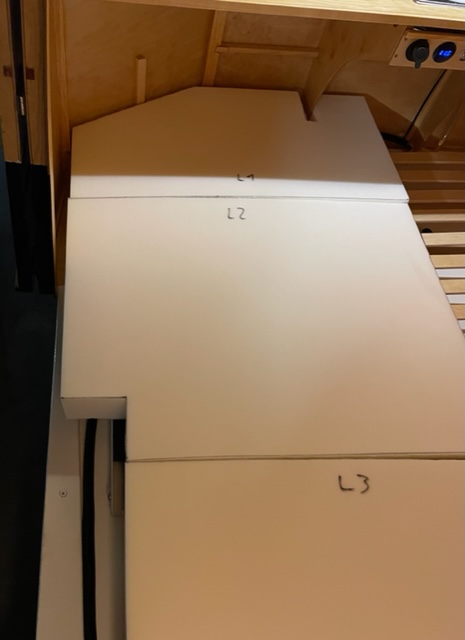

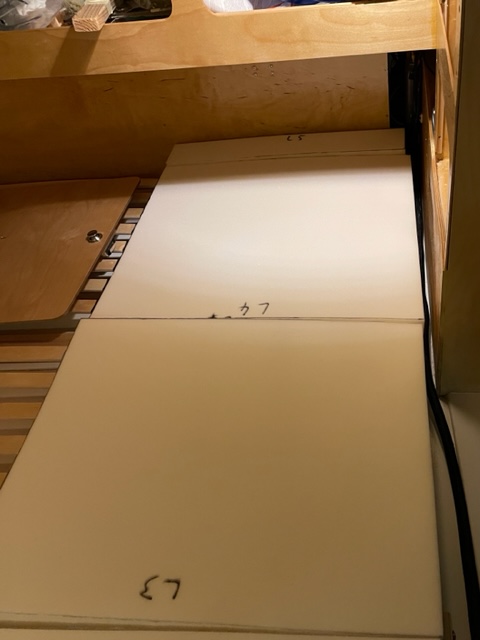

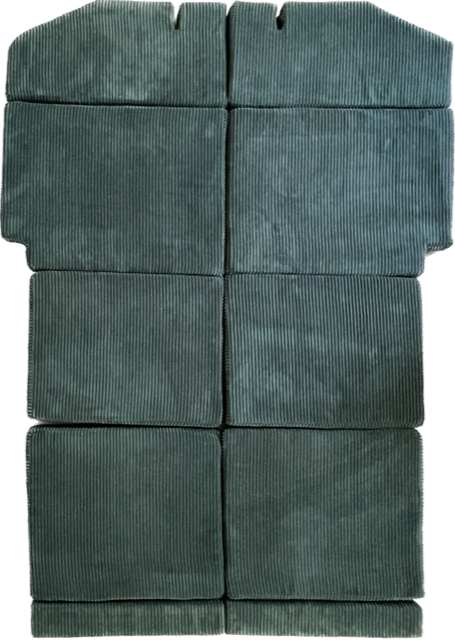

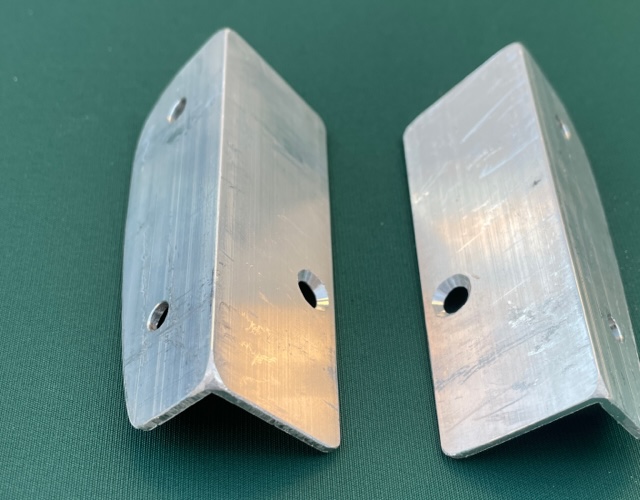

Türbogen während des Verklebens und nach dem Trocknen.